本文来自微信公众号“镁客网”,【作者】jh。

理论解决容易,落地道阻且长。

锂价的剧烈波动,是当下新能源汽车行业的缩影之一。

就在消费者们集体感慨车企们疯狂的价格战之时,很少有人注意到电池级碳酸锂的价格正在一路狂跌。

从巅峰时的60万元/吨,跌到了现在大约7.37万元/吨。这意味着锂电池的成本不断下降,给整车价格留足了降价空间,电池厂们也跟着受益。

目前市场上常见的锂电池有一个特点,那就是能量密度通常不超过250Wh/kg,基本上已经达到了液态电池的天花板,因此大部分车企都公布了固态电池的商用计划,并且从今年开始陆续公布固态电池领域的最新成果。

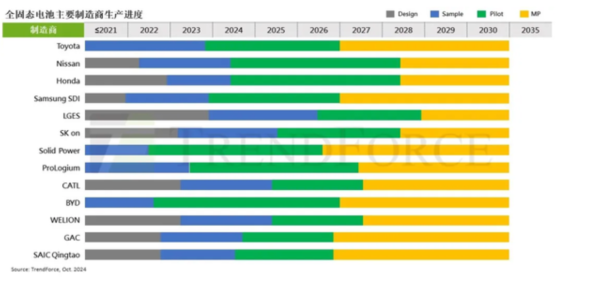

不过看似固态电池将要大规模铺开,各种技术路线轮番露脸,但事实情况是:量产至少也得到2026年之后。而在技术难题背后,固态电池的成本问题才是关键。

随着新能源汽车渗透率持续提升,由于电池热失控导致的安全事故成为新能源车行业面临的重要挑战。

此外,随着液态锂电池技术愈发成熟,其能量密度提升愈发困难,里程焦虑成为限制新能源车渗透率进一步提升另一大瓶颈。

因此,从液态电池向固态电池的转化,这是电池技术发展的大趋势。

简单来说,固态电池的优点核心优势有三个:高安全性、高能量密度以及更好的低温性能,这些都是液态电池目前存在的问题。

而固态电池本身也不是什么黑科技,其原理就是将电解液换成固态电解质,从而解决热稳定性和锂枝晶两大问题。

听上去很简单,但恰恰就是固态电池的原材料不好解决。

根据不同的电解质类型,目前的固态电池主要有三条技术路线:聚合物路线(主要是法国博洛雷)、硫化物路线(丰田、宁德时代、松下)、氧化物路线(索尼、大部分中国企业),这三条路线都有各自的优缺点,但都遇到了一个问题:成本太大。

相比于丰富的锂矿储能,固态电池电解质的原材料成本就已经成了第一道门槛。据估算,目前硫化物固态电解质的成本普遍超过195美元每公斤,远高于实现商业化所需要的50美元每公斤,这主要因为在于硫化物电解质的合成需要使用大量昂贵的硫化锂,然而产业链在降低提炼成本的进度上过慢。

第二道门槛是完整供应链,对比成熟锂电池的发展历史,固态电池的路线之争也拖累了固态电池产业化进程,多方势力争相布局,中国、日韩以及欧洲三地都在推广自己的技术。

但各种供应链上下游的公司基本都围绕着成熟的锂电池,而电池行业本质上还是一个高度重资产的行业,投入巨资重新建全部生产线目前来看就是赔钱,如果想要形成规模化生产并实现盈利,那只有靠财大气粗的头部电池厂带头推广。

那么第三个门槛就落到了整车厂上,整车厂不是实验室,最关心的还是商业化优势。

开头提到目前锂价正在一路狂跌,对于下游电池厂来说无疑是利好消息。过去电池厂们为了磷酸铁锂/三元锂电池投资付出高额的沉没成本,最终还是需要回本盈利并抢占市占率,因此短期来说液态锂电池并不是那么容易被取代。

与此同时,曾经赚钱“盆满钵满”上游锂矿厂们在这波降价潮里开始承压起电池厂产能过剩的后果,当时新建的锂盐项目都需要逐步消耗,这也是半固态电池在近期发展较快的原因之一。

在液态锂电池价格优势面前,全固态电池落地需要解决的问题太多太多,只有达到了良性循环才能让电池厂下定决心大规模量产。

根据TrendForce集邦咨询最新调查,目前,半固态电池在电动车的装车量已达GWh等级,电芯能量密度为300-360Wh/kg。不过,由于制造规模小,加上制造工艺未完全成熟,半固态电池量产初期的电芯价格高于1元人民币/Wh,直到2035年才能降至0.4元人民币/Wh以下。

而全固态电池电芯价格更高,到2035年,电芯价格将有机会降至0.6-0.7元人民币/Wh。

从时间上来看,全固态电池在2030年左右实现商业化大概已经是行业内公认的时间节点。

但问题在于目前电池企业太多,二三线电池厂很有可能熬不到全固态锂电池成功实现商业化的那一天,就已经被兼并或已被淘汰。

那么在这之前,固态电池的线路之争是否已经有了结果?制造成本是否能带来商业化利润?这些问题目前来看都需要时间。