本文来自微信公众号“半导体行业观察”,作者/Scotten Jones。

在2024年SEMI国际战略研讨会上,我(指代本文作者Scotten Jones,以下同)从技术和经济的角度审视十年后逻辑将走向何方。以下是我的演讲的讨论。

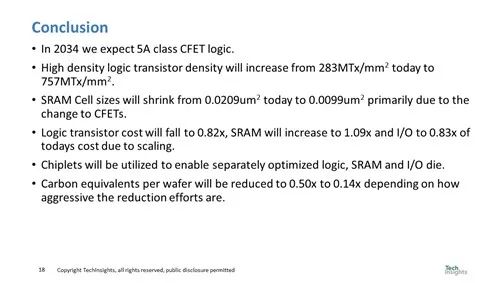

为了理解逻辑,我相信了解前沿逻辑器件的构成是有用的。TechInsights提供了详细的封装分析报告,我为10种7纳米和5纳米级设备获取了报告,包括英特尔和AMD微处理器、Apple A系列和M系列处理器、NVIDIA GPU以及其他设备。

图1说明了芯片区域(die area)的构成。

图1.逻辑布局(Logic Layouts)

从图1中可以看出,逻辑部分占芯片面积(die area)略小于二分之一,内存部分略小于芯片面积的三分之一,而I/O、模拟和其他部分则占平衡。我发现有趣的是,实际测量的SRAM内存面积比我通常听到人们谈论的片上系统(SOC)产品的百分比要小得多。右下角的图显示存在一个异常值,但除此之外,值紧密聚集。

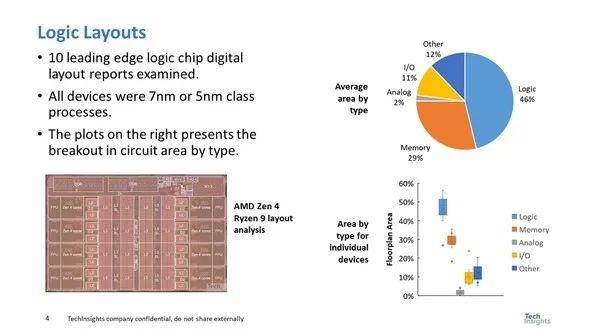

单一逻辑几乎占据了芯片面积的一半,因此从设计的逻辑部分开始是有意义的。逻辑设计是使用标准单元(standard cell)完成的,图2是标准单元的平面图。

图2:标准单元

标准单元的高度通常用Metal 2 Pitch(M2P)乘以轨道(tracks)数量来表示,但从图的右侧可以看出,器件结构的横截面图也必须与单元高度相匹配并受到设备物理的限制。取决于接触式多晶硅节距(CPP:Contacted Poly Pitch)的单元宽度也是如此,从图的底部可以看到器件结构的横截面图,该结构再次受到物理约束。

图3显示了确定单元宽度和单元高度缩放实际限制的分析结果。我有一个演示文稿详细介绍了缩放限制,在该演示文稿中,图2和图3之间有数十张幻灯片,但由于时间有限,我只能展示结论。

图3:逻辑单元微缩

单元宽度缩放(Cell width scaling)取决于CPP,图的左侧说明了CPP如何由栅极长度(Lg:Gate Length)、接触宽度(Wc:Contact Width)和两个接触到栅极间隔物厚度(Tsp:Contact to Gate Spacer Thicknesses)组成。Lg受泄漏限制,可接受泄漏的最小Lg取决于器件类型:具有单栅极的平面器件能够使用一个厚度未受限制(约为30nm左右)的沟道表面;FinFET和水平纳米片(HNS:horizontal Nanosheets)限制沟道厚度(~5 nm),并分别具有3个和4个栅极。

最后,2D材料引入了<1 nm沟道厚度的非硅材料,并且可以生产低至约5 nm的Lg。由于寄生效应,Wc和Tsp的扩展能力都有限。最重要的是,2D器件可能会产生约30纳米的CPP,而当今的CPP约为50纳米。

单元高度缩放(Cell height scaling)如图右侧所示。HNS提供单个纳米片堆叠来代替多个fins。然后,向具有CFET的堆叠器件的发展消除了水平np间距,并堆叠了nFet和pFET。目前的单元高度为150nm至200nm,可以降低至约50nm。

CPP和单元高度缩放的结合可以产生每平方毫米约15亿个晶体管(1500 MTx/mm²)的晶体管密度,而当今的晶体管密度<300MTx/mm²。应该指出的是,2D材料可能是2030年中后期的技术,因此1,500 MTx/mm²不在此处讨论的时间范围内。

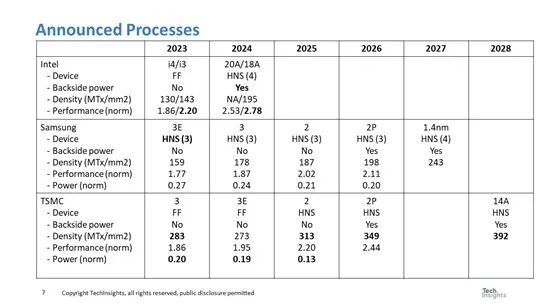

图4总结了英特尔、三星和台积电宣布的工艺。

图4:已公布的工艺节点

对于每个公司和年份,都会显示设备类型、是否使用背面电源、密度、功率和性能(如果有)。功耗和性能是相对指标,英特尔不提供功耗。

在图4中,领先的性能和技术创新以粗体突出显示。三星是第一个在2023年投入生产HNS的公司,英特尔要到2024年才会推出HNS,台积电要到2025年才会推出。英特尔是第一个在2024年将背面电源投入生产的公司,三星和台积电要到2026年才会推出。

我的分析得出的结论是,英特尔凭借i3成为性能领先者,并在所示期间保持这一地位,台积电拥有功耗领先(英特尔数据不可用)和密度领先。

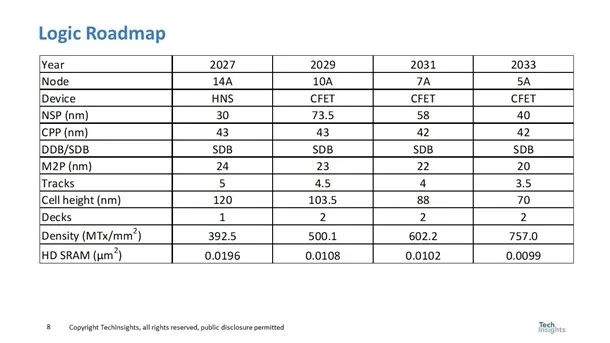

图5展示了我们的逻辑路线图,并包括预计的SRAM单元尺寸(稍后将详细介绍)。

图5:逻辑路线图

从图5中,我们预计CFET将在2029年左右推出,从而提高逻辑密度,并将SRAM单元尺寸缩小近一半(SRAM单元尺寸缩小实际上已停止在前沿)。我们预计到2034年逻辑密度将达到~757MTx/mm²。

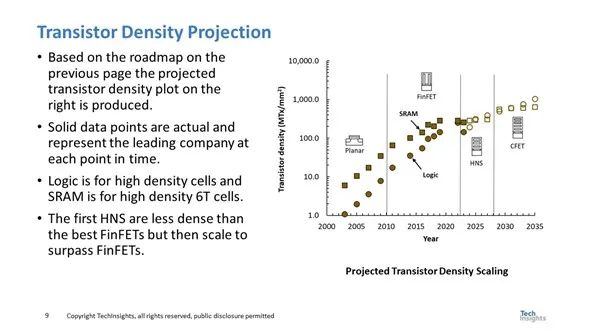

逻辑晶体管密度预测和SRAM晶体管密度预测如图6所示。

图6.晶体管密度预测

逻辑和SRAM晶体管密度的缩放速度都在放缓,但SRAM的晶体管密度在更大程度上有所放缓,并且逻辑现在具有与SRAM相似的晶体管密度。

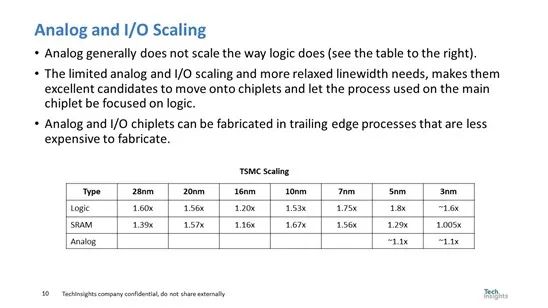

图7总结了TSMC与逻辑和SRAM相比的模拟缩放数据。模拟和I/O缩放也都比逻辑缩放慢。

图7:模拟和I/O缩放

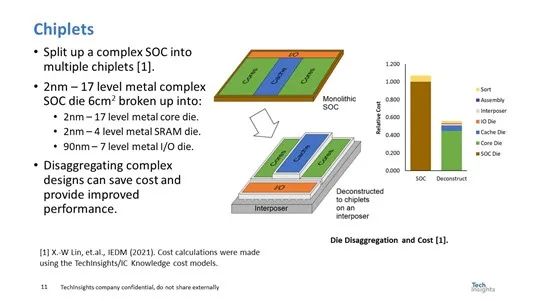

对于较慢的SRAM以及模拟和I/O扩展,一个可能的解决方案是Chiplet。Chiplet可以实现更便宜、更优化的工艺来制造SRAM和I/O。

图8:Chiplet

图8右侧的图来自我与Synopsys合着的2021年论文。我们的结论是,即使考虑到增加的封装/组装成本,将大型SoC分解成Chiplet也可以将成本降低一半。

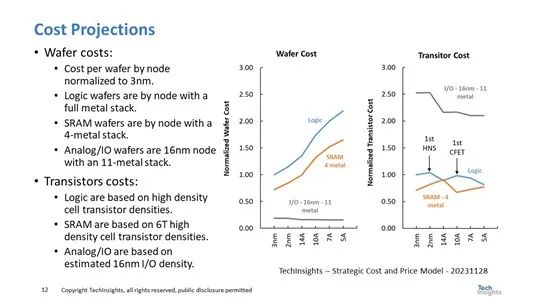

图9显示了逻辑、SRAM和I/O的标准化晶圆和晶体管成本(请注意,该图已根据原始演示进行更新)。

图9:成本预测

右图显示了标准化晶圆成本。逻辑晶圆成本针对金属层数量不断增加的全金属堆栈。SRAM晶圆具有相同的节点,但由于SRAM的布局更为规则,因此仅限于4个金属层。I/O晶圆成本基于16nm-11金属工艺。我选择16nm来获得成本最低的FinFET节点,以确保足够的I/O性能。

右图是晶圆成本换算成晶体管成本。有趣的是,I/O晶体管非常大,即使在低成本16nm晶圆上,它们的成本也是最高的(I/O晶体管尺寸基于TechInsights对实际I/O晶体管的测量)。逻辑晶体管成本在2nm处上升,这是第一个台积电HNS片节点,其微缩幅度不大。我们预计第二代HNS节点在14A时的微缩会更大(这与台积电对其第一个FinFET节点所做的类似)。同样,第一个CFET节点的成本也增加了一个节点的晶体管成本。除了一次性CFET缩小之外,由于缩小有限,SRAM晶体管成本呈上升趋势。该分析的底线是,尽管Chiplet可以提供一次性的好处,但晶体管成本的降低幅度将会不大。

下图是我们得出的结论。