本文来自微信公众号“中国电子报”,【作者】杨鹏岳。

碳化硅MOSFET晶圆和碳化硅SBD晶圆(来源:基本半导体)

随着微波射频、高效功率电子和光电子等新需求的快速发展,宽禁带半导体材料对推动半导体产业发展的重要性日益凸显。尤其是伴随人工智能、新能源汽车、物联网等新兴领域的进一步发展,以碳化硅(SiC)和氮化镓(GaN)为代表的宽禁带半导体需求逐渐攀升,宽禁带半导体在技术推进、产品创新、行业布局上都迎来了新的变化。

在半导体技术的不断发展中,宽禁带(WBG)材料的出现将引领行业进入到一场变革性的旅程。碳化硅和氮化镓作为宽禁带半导体的“门面”,具备宽禁带、高导热率、高击穿场强、高饱和电子迁移率的物理特性,能耐高压、高温、高频,满足高效率、小型化和轻量化的场景要求。在人工智能、新能源汽车、5G通信等应用场景的带动下,碳化硅和氮化镓成为当下宽禁带半导体材料领域最受产业关注的两大“宠儿”,并不断迎来新的进展。

正在向AI数据中心“进军”

当前,AI和新能源汽车正成为助推宽禁带半导体行业发展的两大热门应用市场。

在人工智能浪潮之下,宽禁带半导体正在向AI数据中心“进军”。

目前,AI对算力的需求持续高涨,除了不断提高数据中心中的AI服务器性能,更需要注意的是如何应对逐渐攀升的功耗。数据显示,到2050年,数据中心将成为能源消耗大户,所使用的能源将占全球总消耗的14%。大型计算基础设施运行所需的电能日益增加,需要更高功率、更高能效的电力电子设备去支撑。而给AI处理器供电最高效的选择就是氮化镓和碳化硅等宽禁带半导体。

宜普电源转换公司首席执行官兼联合创始人Alex Lidow表示,为AI处理器供电,需要将输入的高电压转换为低电压,中间要经过多个阶段,把电压从大约220伏一直降到0.5伏。碳化硅通常用于高电压场景。AI处理器供电第一阶段的电压转换,即从220伏到48伏,既用到了碳化硅器件,也用到了氮化镓器件。之后,将电压从48伏降至0.5伏这个阶段,则完全可以由氮化镓完成。

在AI数据中心领域,碳化硅和氮化镓都有自己的“舒适区”和降功耗的手段。其中,碳化硅具有极小的反向恢复损耗,主要应用在AI服务器电源的PFC(功率因数校正)中。而氮化镓开关损耗和导通损耗较低,主要应用在服务器电源的PFC和高压DC/DC(直流转直流电源)部分。

目前,英飞凌、德州仪器、纳微、瑞萨、宜普等领军企业纷纷布局,将砝码压到AI数据中心。英飞凌正在关注可再生能源领域和AI数据中心等电气化应用的需求,并公布了新的AI数据中心电源路线图。罗姆已确立150伏耐压氮化镓产品的量产体系,适用于基站、数据中心等工业设备和各种物联网通信设备的电源电路。纳微则采用其GaNSafe和Gen-3 Fast碳化硅技术,发布了最新的CRPS185 4.5kW AI数据中心服务器电源方案。

成为汽车创新升级的新引擎

在汽车领域,宽禁带半导体已实现从研发到规模性量产的跨越,成为推动汽车产业创新发展和转型升级的新引擎。业内专家表示,未来车规级器件的标配是6英寸碳化硅衬底和800伏MOS器件。电子器件效率的提升可以帮助解决汽车的续航问题。

在今年4月举办的2024北京国际汽车展览会上,“含碳化硅量”成为新能源汽车比拼的一大指标。数据显示,宽禁带半导体的应用可以使新能源汽车电控系统体积重量减少80%,电能转换效率提升20%。

具体来看,当前碳化硅功率器件已应用于电动汽车内部的关键电力系统,包括牵引逆变器、DC/DC转换器、车载充电器等。在IEEE国际宽禁带半导体技术路线图委员会主席Victor Veliadis看来,电动汽车和混动汽车或将成为促使碳化硅大规模商业化的“杀手级”应用。

图片来源:英飞凌

氮化镓在节能提效方面的潜力也不容小觑。功率氮化镓目前的主要应用领域之一便是电动汽车市场,包括车载充电器、DC/DC转换器、牵引逆变器等。安世半导体副总裁Carlos Castro指出,氮化镓拥有更高的效率、更高的功率密度和更低的系统成本。与硅解决方案相比,碳化硅车载充电器将成本降低了约13%,而氮化镓则将系统成本降低了24%。面向未来,氮化镓功率器件将由低压车载激光雷达应用,逐步向需要更高电压的主驱逆变器等应用延伸。

碳化硅挺进8英寸

随着大型计算基础设施运行所需的电能日益增加,全球对高效能电子系统的需求不断增长,碳化硅材料由此受到市场青睐。为提高碳化硅生产效率并降低成本,产业界正在大力推动碳化硅晶圆从当前主流的6英寸向8英寸升级。

业内人士向记者指出,与6英寸相比,8英寸碳化硅的优势主要体现在潜在成本、性能和参数均匀性等方面。以5×5毫米尺寸的芯片为例,一张8英寸晶圆实际能切出1080颗芯片,而一张6英寸只能做出576颗。据测算,8英寸碳化硅量产之后能够推动器件最终成本降低,降幅预计可达30%,甚至更高。

尽管碳化硅步入8英寸是大势所趋,但其产业化进程并非一蹴而就,在从6英寸向8英寸升级的过程中,衬底、晶圆、模块封装等诸多环节都面临不同挑战。其中,衬底端是产业链上最主要的挑战,例如,在制造8英寸晶锭时还存在问题,8英寸衬底切割目前也有一定的难度。

从全球范围来看,碳化硅的生产主要集中在美国、欧洲和日本,但亚洲厂商也在积极投资碳化硅生产设施,以满足本地市场需求。2024年以来,8英寸碳化硅赛道的竞争异常激烈,意法半导体、英飞凌、安森美、罗姆半导体、三安光电等全球产业链厂商频频传来最新进展。

从8英寸线碳化硅的建线节奏来看,尽管建线周期可以压缩到18个月,但量产的不确定性仍然很大,需要企业在追求速度的同时,高度重视质量控制和工艺稳定性。有业内人士表示,预计从2026年至2027年开始,6英寸碳化硅产品都将被8英寸产品替代。博世半导体博世智能出行集团中国区董事会高级执行副总裁Norman Roth认为,未来5年,碳化硅晶圆从6英寸向8英寸发展是大势所趋。

氮化镓生产能力提上议程

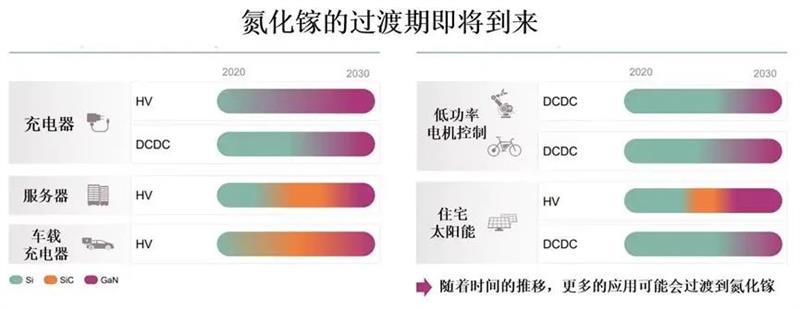

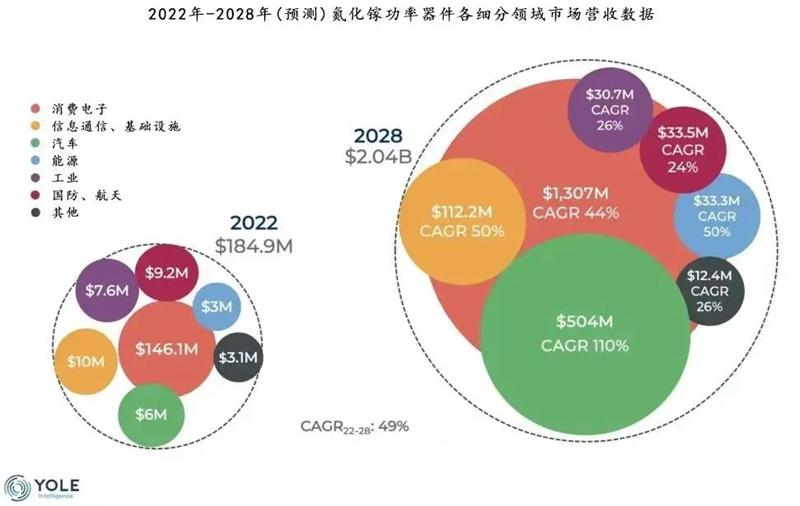

汽车在氮化镓功率器件中的市场占比正在增大(图片来源:YOLE)

随着技术升级,氮化镓半导体性能被进一步开发,其应用场景已不再局限于快充等消费电子市场。目前,各大氮化镓厂商都在全力扩大自身产能,以期在更多新兴领域抢夺更多的市场份额,但这也意味着制造厂商需要更先进的制造能力、更精密的设备和更好的材料,来保证产品良率和生产速度。

半导体行业专家指出,氮化镓的生长和加工过程远比硅基半导体复杂得多,且由于氮化镓晶体结构的特殊性,往往需要使用蓝宝石或者碳化硅作为衬底。这些过程中的任何一个环节出现问题,都会导致成品率的大幅下降。此外,为满足新一代氮化镓的制造需求,制造设备在不断地更新换代,而具有更高精度和更好性能的新型设备价格不菲,给氮化镓厂商带来了巨大的资金压力。这些挑战不断堆积,就会导致氮化镓制造产线的建设时间越来越长。

鉴于扩建产线耗时费力成本高,越来越多的厂商开始选择代工厂制造。

当下,很多代工厂商已观察到氮化镓市场的广阔前景,并提前开始布局。其中,代工龙头台积电一直对氮化镓产业保持关注。早在2020年,台积电宣布与意法半导体合作加速氮化镓制程的开发。此外,纳微半导体、VisIC Technologies也先后与台积电在氮化镓方面展开合作。

除了台积电,格芯今年7月宣布收购Tagore Technology的功率氮化镓技术及知识产权组合。据悉,已经有企业开始委托格芯生产氮化镓的产品。还有像联电、世界先进、稳懋半导体、三安集成、X-Fab等代工厂商均有氮化镓的代工业务。

专家表示,随着各大代工厂商开始重视氮化镓的生产能力,未来越来越多的氮化镓厂商可能会寻求代工企业来生产一些产线造价过于昂贵的氮化镓产品,这样既节省了开支,又能更加专注于设计,氮化镓技术的发展将更加顺畅。