今天给大家分享的是「2022中国数据生产力大赛」“铜奖”得主——日丰企业集团有限公司数字化转型内容。

“中国数据生产力”大赛是由中国信息协会大数据分会、钛媒体联合主办,武汉大学信息管理学院提供学术支持,已经成功举办4届,收到了来自各行各业370+企业的优秀数字化内容。

说道管道行业,耳熟能详的广告词“日丰管,管用50年”,跃然于眼前。作为管道行业的龙头老大,日丰企业集团也在不断探索,通过精细化管理,实现降本增效。

日丰企业集团有限公司是中国新型塑料管道研发生产与推广应用的知名企业,是中国塑料加工工业协会塑料管道专业委员会副理事长单位,国家火炬计划重点高新技术企业,同时也是管道与卫浴全面发展的大型建材产业集团。

4大痛点:

1、随着业务发展,分析需求也逐渐精细化,以往生产看板主要体现综合运营情况,没有对问题做细分与挖掘,已经不适应当前的经营管理目标。

2、数据标准化程度低。业务条线增多,增购产线、管理架构调整的情况增多。系统基础信息的同步更新与维护不及时,存在数据缺失、值异常情况。

3、数据自动化程度低。由于生产数据不完善,日常统计分析仍需依赖车间人员以传统的系统导数+人工合并处理的方式进行。每日上班后需要在1小时内对前一天的数据进行下载合并、关联计算、更新替换,时间紧急且容易出错。

4、管理流程缺乏闭环。由于信息离散,维度不统一,excel分析方式不能直观地发现各个指标的关联关系,缺少便捷的全盘布局方法。信息可视化与管理工具脱节,难以追踪问题解决进度与改善的效果。

日丰集团解决方案:

以减轻车间日常数据处理工作为切入点,重新对生产管理做全流程梳理,目的是信息全面化,数据可视化,对制造过程的问题及时预警。

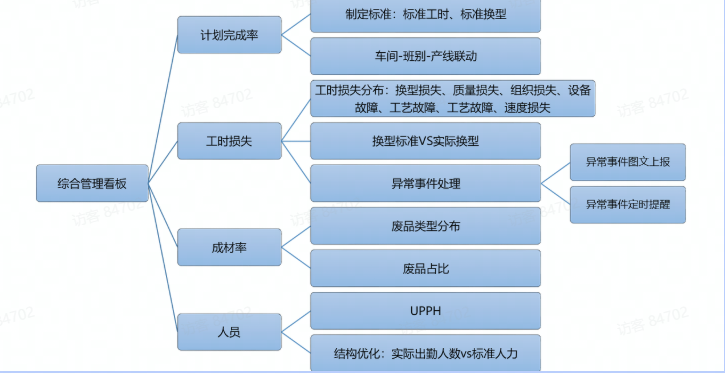

1.蓝图设计:现场调研车间管理现状与未来规划,提取生产计划、物料利用、人员管理、设备效率等内容,设计出看板的蓝图。

2.内容制作:一切业务数据化。结合填报功能,通过大数据平台整合各个生产数据库的数据,解决了数据孤岛问题。通过联动,下钻,参数的设置实现多维度分析,搭建起生产可视化看板。同步进行管理标准化,包含前端数据录入规范,基础信息及时维护,确保报表准确性。

3.优化迭代:精细化管理各项生产指标,定义标准换型工时与产出,标准人力,更新标准工时,系统新功能上线。图表查看、填报维护及异常事件上报设置统一入口,避免分散管理。

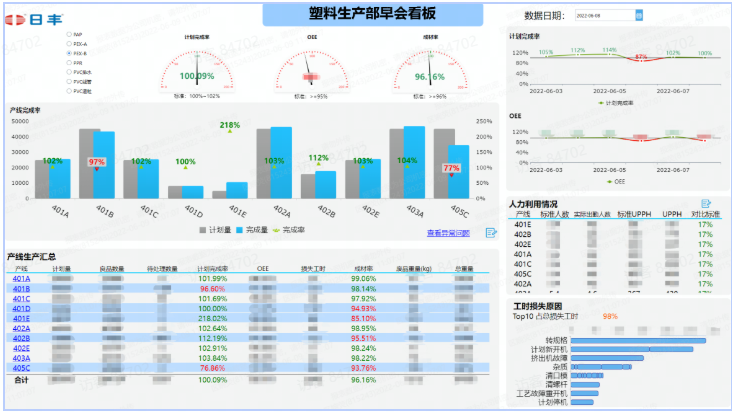

典型场景一:搭建现场管理实时看板

痛点:缺乏现场管理的相关报表,信息传递滞后。

人工获取更新信息:生产计划控制人员主要通过需要系统导出数据,走现场,或产线负责人主动告知的情况下了解生产状况,然后调整生产计划

条线多,难以兼顾各个生产线

解决方式:

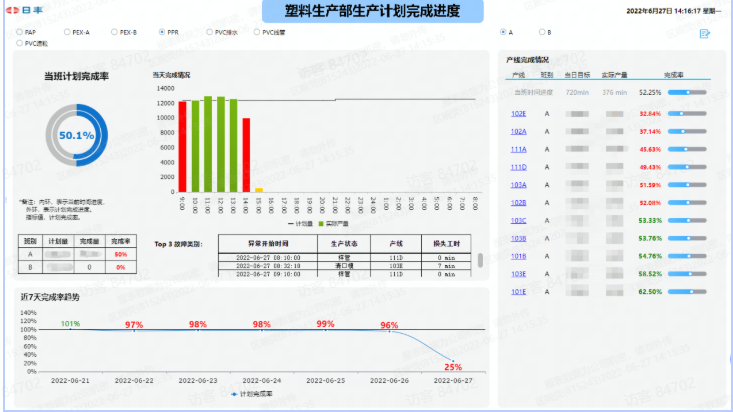

快递问题定位:按照目视化颜色管理的原则,对关键指标分别设置标准范围,直观发现异常数据,便于定位问题。

细化完成率:设置班别、品项、产线的参数,按照品项-班别-产线-每小时的维度逐步进行计划完成率细化。

问题预判&多维分析:对于某时段未达标的产线,通过产线生产状态预判是否出现计划外的异常问题。除了表现当前生产状态,同时进行横向与纵向对比,不同产线对比,同产线的不同日期对比,提供多维度分析方法。

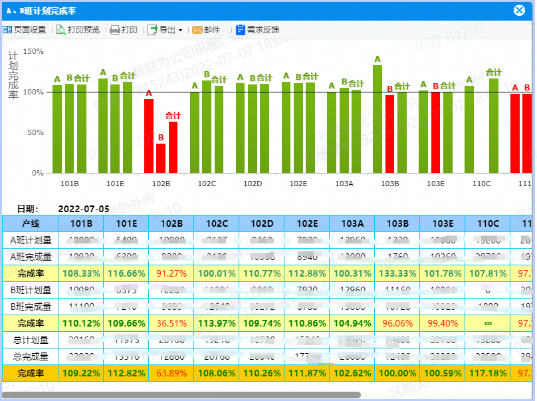

典型场景二:搭建生产综合运营看板,提升信息透明度

以往通过Excel进行处理,每日会议准备数据时间长,下载数据、处理数据耗时长。工厂的生产信息化、透明化程度低,缺乏全局统筹的管理模式。

明确管理的目标,搭建以提高产量达成为核心,以降低损耗、提高设备综合利用率、提高人均效能的综合运营看板。

设置工时损失超链接,各填报报表超链接,统一页面查看与维护各生产流程的信息,提高信息获取的便捷性。

场景价值:统一了数据输出口径,节省75%的人工处理的时间,完成生产各模块的内容分析。

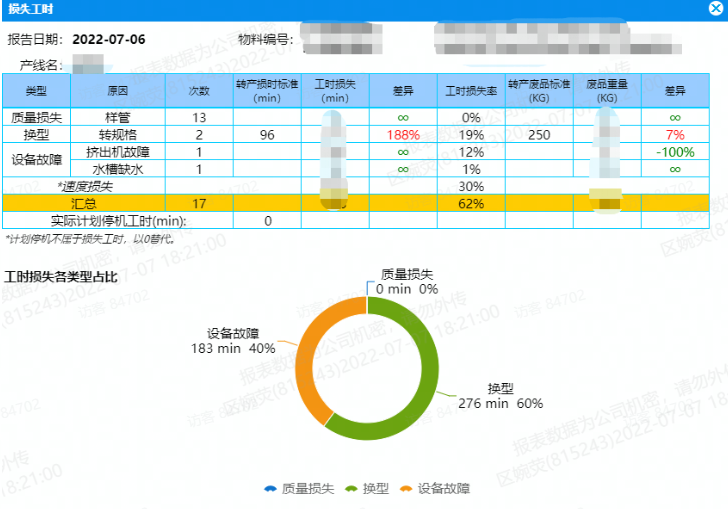

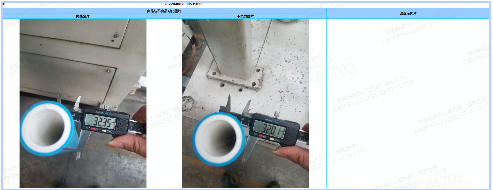

典型场景三:生产异常上报与提醒

各个车间负责人通过excel记录每次发生的异常事件,在每日早会进行问题上报,提供解决方案。信息收集不全面以及延迟,会影响问题处理进度,如何收集全面&且及时的信息?

制定信息标准:登记信息结构化,助力后期进行信息提取和数据分析,按照5W2H分析法重新设计填报模板,增加图片上传的功能,便于图文并茂阐述问题,能更直观的了解现场状况。

及时性:通过定时调度的提醒功能,发送新增的异常事件给相关负责人,有新增异常问题则进行推送,否则不发送通知。

线下管理转化为线上统一管理,通过定时推送,管理者及时了解现场信息反馈,为下一阶段的设备数据挖掘与问题预警做数据基础。

注:为了便于读者在手机端阅读,本文对材料内容做了微调、删改,感兴趣的朋友可以戳我查看原帖。

帆软为日丰集团带来了什么

1、统一数据输出口径:解放人力,节省75%的人工处理的时间,完成生产各模块的内容分析

2、可视化管理:搭建生产看板,实现远程监控+现场沟通的方式,生产计划的跟踪和调整更加方便灵活高效。

3、信息定时推送:管理者及时了解现场信息反馈,为下一阶段的设备数据挖掘与问题预警做数据基础。

综合管理效率提升,通过精益体系的建设,帆软助力日丰集团降本增效,共同探索智能制造。帆软制造业覆盖多领域管理数字化解决方案,2500+成功客户案例,制造业top100客户占有率60%。

帆软推出《智造+价值场景解决方案手册》!10+行业专家倾力合著,汇集2500+企业实践思考,覆盖汽车/电子/化工/能源/装备/金属/家电各细分行业,涉及产/供/销/研/人/财/物各业务环节,全方位助力制造企业数字化转型!