随着多传感器技术、大数据、物联网、云计算等新一代信息通信技术的发展,数字孪生作为突破性的技术发展势头显著。数字孪生技术可以开发出与虚拟环境中的物理实体相对应的虚拟模型。其中,虚拟模型可用于实时观察产品状态,分析产品变化,并通过双向网络物理交互进行控制决策。

由于极端的应用场景,对航天结构件提出了严格的要求。例如,薄壁零件和高温合金零件在高温和冲击载荷环境下工作。这使得该类产品的零件不仅满足了结构、材料、形状和几何精度的要求,而且还满足了动力、气动、传热、强度等性能指标。因此,高性能航空零部件制造要求严格的过程几何和性能质量控制。

航空航天零件在机械加工行业的主要制造工艺是切削加工。而切削加工是典型的多学科耦合变化过程,涉及物理、化学、力学、材料、振动、摩擦学等相关知识和理论。在加工过程中,包括残余应力在内的多学科耦合会导致产品质量的变化。然而,现有的传统切削技术有其固有的缺点:没有考虑到加工过程中伴随着工件材料去除而发生的复杂状态变化。它会导致误差的不断积累和传递,从而影响加工性能。

数字孪生的概念为切削过程的建模、分析和控制提供了有效的技术手段。数字孪生技术通过数据处理和共享,使切削过程中的各种状态变化能够“感知”、“预测”、“优化”和“控制”。它可以通过融合多维的加工过程数据,如几何、材料性能和加工参数的变化,对加工过程进行建模、监测和控制。然而,以往的研究成果不能直接使用于加工过程。首先,目前数字孪生加工领域的产品理论建模方法主要集中在机床和刀具上,而不是在加工过程中的产品本身。其次,现有的数字孪生研究大多是基于工厂层面,缺乏对加工过程的详细信息。最后,现有方法建立的数字孪生模型缺乏自适应的变化特性,不能反映加工对象的变化过程。

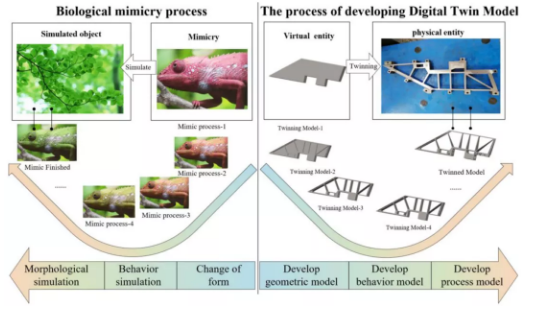

针对以上问题,本文提出了一种基于生物拟态的数字孪生建模方法,该方法能够自适应地构建加工过程的多物理数字孪生体。利用这种方法,我们开发了多个数字孪生子模型,如几何模型、行为模型和过程模型。这些数字孪生子模型可以相互作用,构成物理加工过程的完整真实表示。为了验证所提出的基于仿生的数字孪生建模方法的有效性,我们对该方法在导弹空气舵的加工过程的监控中进行了测试。

图1基于生物拟态的数字孪生参考模型

图2数字孪生拟态模型的建立过程