有人说,3D是19世纪的构建,20世纪的基础,21世纪的市场,经过多年的发展,3D打印产业已经形成成熟的基础技术和不断创新的技术体系,成为航空航天、汽车、消费电子、医疗等领域的热门技术。

2017年7月22日,铂力特作为第一批科创板上市的第一家3D打印产业链公司;2017年7月25日,先临三维进行科创板第一轮问询回复。我国作为世界经济体中的重要组成部分,从资金、政策等角度对3D打印产业的发展予以大力支持,并制定相应的发展目标。

新十年开启,3D打印将呈现怎样的未来格局?

一、3D打印:制造业中的颠覆性技术

电影《银河护卫队2》开始,浣熊手持一个类似水枪的设备,朝飞船破损处喷射物质,破损处奇迹般恢复了!这出现在科幻电影中的神奇修复技术,其实并非完全来自臆想,在现实中,已经存在类似的技术,这就是3D打印。

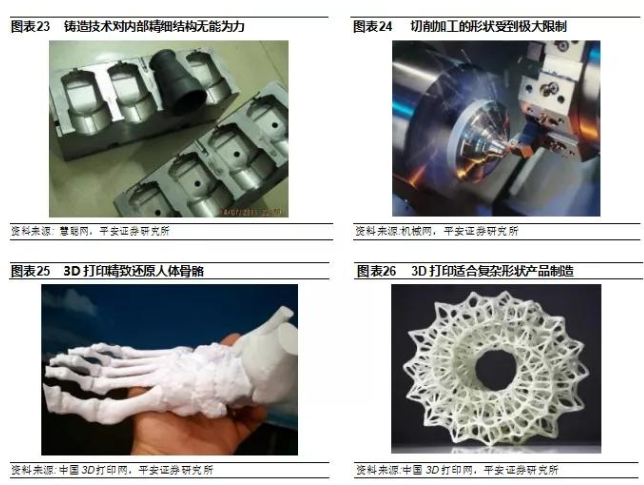

什么是3D打印?3D打印又称为增材制造,是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术,是对传统的工艺流程、生产线、工厂模式、产业链组合产生深刻影响,是制造业有代表性的颠覆性技术。

很多年前,众多科技大佬都认为这是存在科幻场景中的,无法普及。但发展到今天,3D打印能应用的场景实在太多了,一旦同大数据、云计算这些技术结合起来,甚至会变成无处不在,无所不能了,正因如此,3D打印被赋予“工业革命”的使命。

发展至今,3D打印技术已经应用在军事、航空航天、医疗、汽车、机械设备制造及消费等领域遍地开花。

二、3D打印产业链:当前发展现状及市场格局

从全球来看,美国3D打印产业链最完整,相比之下我国市场中3D产业链发展滞后,大多是产能集中于3D打印机的生产和综合服务环节,而在原材料、图像处理、逆向工程以及细分的下游市场中显得比较薄弱。总结为以下几点。

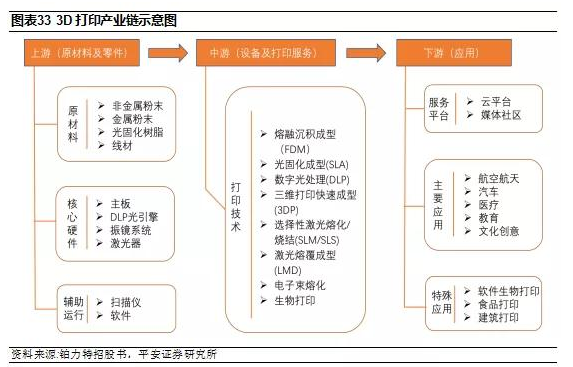

第一,中国3D打印经过30余年的发展,已经形成一条完整的产业链。上游涵盖三维扫描设备、三维软件、3D打印原材料类及3D打印设备零部件制造等企业,中游以3D扫描、打印设备生产厂商为主,占据主导地位,下游行业应用已覆盖航天航空、汽车工业、能源、金属模具、精准医疗、教育等领域。

第二,以欧美企业为主导,欧美3D打印技术逐步成熟,正从研发应用往制造产业化过渡,国内竞争尚处蓝海,国内3D打印企业处于研发应用阶段。北美、亚太和欧洲三个地区增材装机占比达37.7%、29.7%、28.2%,增材制造装机市场主导权掌握在欧美等发达国家和地区,国内追随其后。欧美3D行业历经数十年的探索实践,金属3D打印等领域开始进入成熟应用阶段,金属3D打印的第一梯队为EOS、GEA dditive,非金属3D打印领域的第一梯队公司为EOS、HP、Carbon 3D等,均为欧美企业。

第三,国内工业化金属增材厂商竞争优势是价格低、本土化应用市占率高。在工业化金属增材市场上,主要是国外大型工业级生产企业和我国部分技术实力强劲的企业在竞争。其中,国外厂商通过代理形式进入中国,虽在品牌、技术方面占据一定的优势,但价格昂贵,适应本土定制化需求的难度大。国内厂商则多数具有高校背景、国外相关工作经历或技术引进,价格低,可高效满足国内本土的定制化需求,并提供相关业务附加服务。

第四,3D打印的行业间壁垒高,大型企业趋向于全产业链覆盖。主要体现在技术和研发壁垒高、人才壁垒高和研发投入大、产业化周期长。由于材料所涉及技术的差异化,医疗3D打印、汽车3D打印、桌面级3D打印等不同应用间的行业壁垒较高,除EOS、3D System、Stratasys等少数龙头企业覆盖范围广、趋于全产业链覆盖以外,其他企业大多专精于某个领域。

三、3D打印原材料:新材料问世加速3D打印产业园落地

材料技术决定产业发展进程

3D打印产业园落地聚集资源

理论来说,3D打印技术打印出一个汽车轮毂,该轮毂就拥有了实际的功能。但如果不存在用来打印轮毂用的铝粉原料,即使使用3D打印技术也无法制造出汽车可用的轮毂。因此,3D打印原材料种类的丰富程度,决定了3D打印技术的应用范围。

3D打印产业中,不同的材料方式搭配不同的工艺技术,会呈现不同的实际效果。材料和工艺相辅相成,比如如果目标成品要达到尺寸精度、最小细节和壁厚,就要选择合适的增材制造材料。

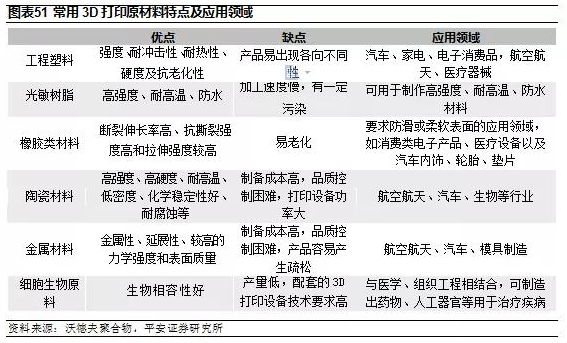

图|3D打印材料特点及应用领域

图|3D打印材料技术介绍

可以看出,增材制造产业主要主流技术包括SLA、LOM、SLS和FDM四种技术。根据数据显示,增材制造的发展严重依赖技术的进步和突破,目前全球增材制造应用最受欢迎的技术为FDM技术,占平台总收入的63.9%;SLA+DLP技术以18.1%的平台总收入排名第二,排名第三的是SLS技术,平台收入占比为11.1%。

随着3D材料技术的不断发展,在政府的支持下,3D打印产业园不断涌出。比如在浙江省,有先临三维落地浙江3D产业园,囊括产业总部、研发和制造,2018年实现营业收入达4.1亿元;北京市增材制造研发和生产服务企业达70多家,2018实现销售收入超6亿元;广东省从事3D打印业务的企业超过400家,拥有多个3D打印产业园。

比如在粤港澳地区,广州市3D打印产业园荣获“国家级科技企业孵化器”,成为全国唯一一家以3D打印产业为载体的国际孵化器,整合广东省增材制造技术产业上下游,大量吸纳高新技术企业落户园区的经济发展格局。

珠海保税区管委会与天威集团打造的“粤港澳3D打印产业创新中心”落户珠海保税区,中心涵盖3D金属打印实验室、3D粉末打印实验室、3D内雕打印实验室等六大实验室及高校产业园联盟、科技成果转化项目实施服务平台。

以上3D产业园都在着力打造适合3D打印等现代服务企业发展的软硬件环境,通过完善的服务功能和优质的服务体系,为华南地区输送高科技人才、技术、企业等技术前沿资源。

新材料不断问世

厂商进入活跃市场

从上面的3D产业原材料特点及分类可以看出,技术壁垒高、生产困难也导致金属原材料的生产厂家一旦获得技术突破就可以得到很高的毛利率。德国的EOS、TLS,及瑞典的Arcam、Hoganas、Sandvik,比利时的Solvay等都能提供比较高端的3D打印粉末原材料。而且3D打印原材料只是它们业务的一部分。像目前国内能提供高质量金属粉末的公司包括中航迈特、飞而康、塞隆金属、西安欧中、铂力特等。

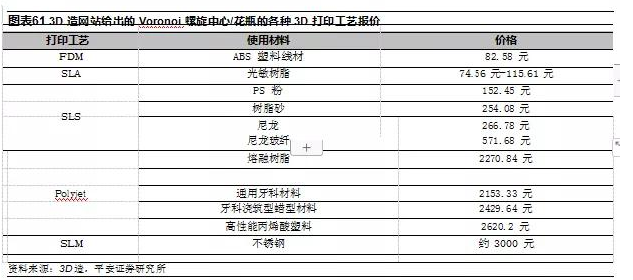

目前来说,使用原材料种类以及成本,仍然是决定3D打印零部件价格的重要因素。拿一个花瓶工艺品为例如下图。

随着技术的成熟,金属粉末价格逐年降低。我们通过与多家粉末厂商交流沟通获悉,不少金属材料的价格是2年前的一半。国内粉末厂商也逐渐增多,越来越多企业使用国产粉末,例如国内3D打印粉末生产龙头中航迈特已具备年产球形金属粉末800吨的能力。

除此之外,3D打印原材料供给端活跃,新型材料不断问世,也将推动3D打印的应用和发展。

第一,3D打印材料品类日益增多。全球增材制造专用材料已达几百种,Stratasys、3D Systems、EOS、惠普、巴斯夫、杜邦等企业纷纷布局专用材料领域,不仅赋予材料多功能性特点,而且拓宽了增材制造技术的应用领域,使复合材料成为专用材料发展趋势之一。成形工艺领域不断创新,多射流熔融制造技术、复合增材制造技术等低成本、高效率的新型增材制造技术不断出现。

第二,金属增材制造原材料研发活跃。尽管增材制造行业发展迅猛,但随着金属3D打印零件生产量的增加,市场上金属粉末材料种类偏少、专用化程度不够、供给不足的弊端日益显现,其潜在的缺乏高品质、无缺陷的金属粉末问题也更突出,金属增材制造专用材料的研发日趋活跃。根据Wohlers Associates,Inc.统计,2017年金属增材制造原材料销售金额达到1.83亿美元,同比增长44.6%。

第三,国内增材制造原材料基本满足增材制造产业需要。我国已经开发出钛合金、高强钢、尼龙粉末、碳纤维复合材料、玻璃微珠复合材料等近百种牌号专用材料,材料品质和性能稳定性逐步提升,种类逐步增多,基本可以满足增材制造产业需要,实现在增材制造技术中的突破性应用。

总的来说,近年来,随着国内技术的不断突破以及3D打印新型材料的不断问世,都将有利于未来3D打印技术的普及。

四、小结

Jacky认为,目前3D打印处于快速成长阶段,3D打印更大范围的推广和应用,有赖于原材料和设备价格的进一步下降。在未来的3D打印赛道中,持续高质量的研发将成为从行业中脱颖而出的关键,尤其在附加价值高的航空航天、医疗、汽车、核电等领域的应用。

综合3D打印产业的技术特点和发展现状,3D打印行业未来的发展趋势呈现以下特点:

1、全球增材制造市场进入快速发展期,中国是全球潜力巨大的3D打印市场。据IDC预测,至2020年全球增制造产值将达289亿美元。中国增材制造相比国外虽起步较晚,在经历初期产业链分离、原材料不成熟、技术标准不统一与不完善及成本昂高等问题后,当前中国增材制造已日趋成熟,市场呈现快速增长。

2、成本降低叠加新厂商进入,金属材料制造成为行业增长龙头。据统计,2017年度全球金属增材制造装备的销售量约为1768台,同比增长近80%,远高于增材制造行业的总体增速。新厂商正加速进入增材制造市场,并带来开放材料系统等先进技术设备,这将降低金属增材价格、提升打印速度,提高其市场竞争力。

3、政策支持利好发展,工业、医疗、消费领域将成为3D打印产业增长点。政府一直对3D打印产业发展予以支持,甚至各种相关行业标准也在逐步完善。麦肯锡曾预测,预计到2025年,3D打印对经济的直接影响是5500亿元的规模,其中包括消费类应用、模具与夹具、医疗植入物及牙科产品、航空航天零件、汽车及其他工业领域。