水库下泄低温水会对生态环境、农业生产造成不利影响,中国电建集团中南勘测设计研究院有限公司积极开展技术攻关,首创柔性隔水幕墙方案,实施应用于三板溪水电站,运行首年下泄水温提高达4.5℃,成效显著。

柔性隔水幕墙方案深度融合数字孪生技术,先后攻克流场、温度场联合作用下超大空间柔性隔水结构的形态、应力流固耦合分析,水位自适应大变形隔水结构设计体系,超百米深水库复杂且不可视深水环境的精准作业等难题。自主研发了水库流场-温度场-形态-应力耦合仿真分析引擎,开发了首个国产化工业设计的水库低温水治理仿真分析软件,精准模拟了温度异重流作用下各工况幕墙形态和结构应力,提出了450米级空间柔性结构协调体形,确定了主要结构设计指标;提出了全过程一体化监测设备体系,对施工的关键环节进行了各阶段、全环节地模拟预演和方案优化,确保10日内完成6万平米柔性幕布沉放,有效指导深水装配工作;推出了智能调度系统,集成了荷载的多级预测算法和智能降载调度方案,实现了隔水幕墙在复杂水文气象、电站调度工况下的安全调度。

通过深度集成数字孪生技术,工程实现了从设计、施工到运维实现了全链条智能化管理,确保了工程的高效稳定运行。柔性隔水幕墙数字孪生的全过程应用,不仅展示了数字孪生技术在低温水治理中的巨大潜力与优势,也为全球智能化工程建设提供了前瞻性的指导。

一、实施背景

三板溪水电站是在长江流域重要发电设施。水库蓄水后,水库下泄低温水对下游河道的水生态,水生动物的全生命周期生存繁衍产生了不利影响。而传统低温水治理措施存在水温改善效果不佳、运行复杂等不足,且仅适用于未蓄水水库,难以推广应用。

为此,中国电建集团中南勘测设计研究院首创柔性隔水幕墙治理水库低温水方案,实施应用于三板溪水电站。方案实施过程中,水库的超大跨度、超深水位、以及复杂多变的水文条件,使得隔水幕墙工程的设计、施工与运维均面临前所未有的挑战。

在设计阶段,受库区温度异重流使隔水幕墙上下游侧形成密度差,无法考虑该因子的传统物理模型实验与数值模拟分析的结果相差逾10倍,证实了传统路径的不可行性。隔水幕墙特有的以温度为主导的承载特性,以及形态多变的柔性结构,使得已有仿真分析软件也难以完全满足工程设计中复杂水位和荷载组合运行工况的仿真分析需求。

施工阶段,当时行业内尚无在160米深水不可视条件下连接幕布和地锚的先例,原型试验成本高、风险大。传统的施工技术也无法胜任深水大面积幕布的精准拼装与深水装配要求。

运行阶段,深水环境的极端复杂性和不可视性,加剧了幕墙的形态、应力分布及水温调控效果的直观预测和控制难度。大跨度柔性挡水结构协同升降过程所需达到的精确性与即时性,远超传统人力控制的范畴,对传统的调控手段构成了严峻挑战。

在这一背景下,全过程数字孪生技术的引入成为隔水幕墙工程不可或缺的驱动力,其前瞻性和创新性也能为低温水治理的智能化建设开辟新路径。

二、实施目标

1.设计阶段

研发了水库超大跨度空间挡水结构的流场-温度场-形态-应力耦合仿真分析引擎,利用数字孪生设计技术路线与全数值模拟的方法,突破传统方法局限,解决水库复杂水位变化、水荷在变化条件下柔性结构的形态与应力,提出应力协调的空间结构形态,为工程设计奠定技术基础。

2.施工阶段

借助数字孪生技术的精准模拟能力,对深水施工的关键环节进行全环节模拟预演,优化施工流程,降低施工风险;通过实时监测和数据分析,指导深水幕布拼装、地锚连接等复杂施工操作,确保施工质量和安全,提高施工效率。

3.运维阶段

开发隔水幕墙智能调控系统,实时收集并分析深水形态、荷载和水温等数据,自主研发流场-温度场-水荷载耦合云计算引擎,动态分析幕墙的结构、形态和水温调控效果,计算幕墙协同牵引升降方案,实现对水库水温的精准调控,满足生态保护需求。

4.推动低温水治理的智能化发展

通过此次工程实践,形成一套可复制、可推广的智能化工程技术体系,为全球类似工程提供技术示范和经验借鉴。推动数字孪生技术在水利工程领域的广泛应用,促进技术创新与产业升级,为水利工程的智能化、高效化、可持续发展贡献力量。

三、建设内容

三板溪水电站隔水幕墙工程作为世界首例应用于已蓄水高坝大库的低温水治理项目,其成功实施不仅标志着低温水治理技术的重大突破,也展示了数字孪生技术在复杂水利工程中的巨大潜力。以下是基于数字孪生技术在该工程建设中的核心应用内容:

1.设计阶段的数字孪生应用

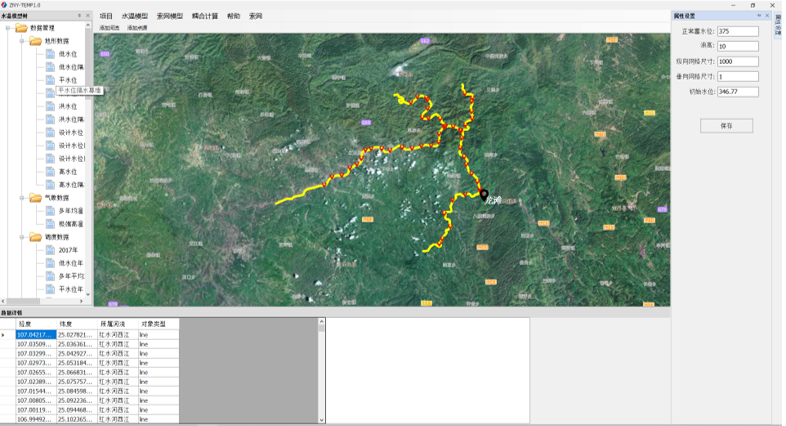

流固耦合分析技术:创新性提出了深水空间大变位结构“温度-水动力-形态-荷载”流固耦合分析技术,攻克了长周期、大尺度流固耦合仿真技术难题,自主研发了水库流场、温度场仿真分析引擎,并研发了国内首个完全替代了美国水库水温领域权威仿真分析软件ce-qual-w2的低温水治理工程仿真分析软件,实现了工业设计的国产化。通过高精度的模型算法,模拟深水环境下隔水幕墙的各项性能指标,为设计方案的优化提供了科学依据。

无预应力大变位柔性挡水结构体型和应力分析技术:创建了大跨度、大变位柔性结构无网格自适应体型、应力分析模型,开发了完全自主知识产权的三维柔性挡水结构仿真分析软件,填补了大跨度、大变位柔性挡水结构仿真分析领域技术空白。大幅提高了空间柔性结构在复杂形态和荷载组合工况下的形态适应性及应力均匀性,最大可能减少了地锚荷载。

柔性结构极限状态识别与形态优化方法:针对传统物理模型实验的局限性,项目团队使用数字孪生设计技术路线,采用全数值模拟方法,实现了隔水幕墙主要设计参数、形态的优化设计,各主要结构构件极限工况荷载的量化分析。极大地提高了设计精度和效率,解决了深水环境下复杂水位和荷载组合运行工况的分析难题,提出了超大跨度空间柔性大变位结构的协调受力形态与主要结构荷载。

2.施工阶段的数字孪生辅助

数值仿真分析优化施工方案:利用数值仿真分析手段,对深水施工的幕布连接、地锚安装等关键环节进行了全过程的模拟预演与方案优化,通过仿真分析,优化施工流程,指导创新技术的应用,确保了大面积幕布在水面上的无误拼接,保证施工方案的可行性和安全性,实现了深水不可视复杂环境下的精准作业。

全过程一体化施工监测体系:发明了隔水幕墙应力和三维空间线形动态监测系统,结合数字孪生技术,集成垂向水温监测数据滤波等计算方法构建了柔性大跨度挡水结构水温、体型、荷载一体化施工运行全过程监测体系,实时监控施工各环节,提高施工精度和效率,确保工程质量和安全。

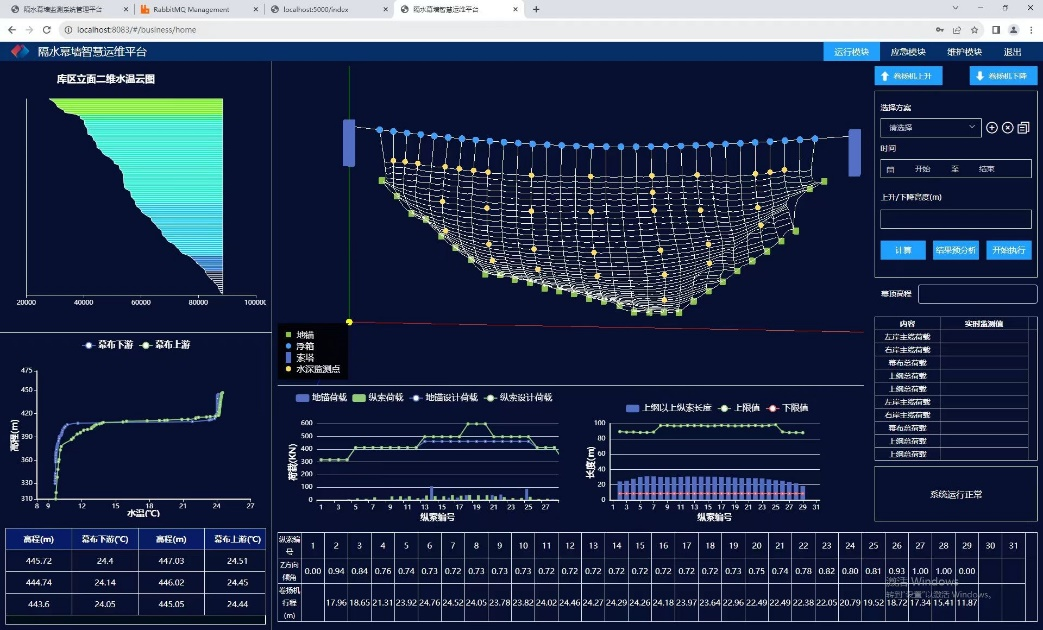

3.运行阶段的智能调控系统

智能调控系统:基于水温、体型、荷载多目标智能调度技术,研发了隔水幕墙智能调控系统,实时收集深水形态、荷载和水温等关键数据信息。自主研发流场-温度场-水荷载耦合云计算引擎,对深水环境下幕墙的结构、形态和水温调控效果进行实时动态分析,实时跟踪隔水幕墙在深水中的形态、荷载变化,全面掌握各种复杂运行状况。通过协同模拟分析技术,精确计算出幕墙调控结构最佳的升降方式,实现了隔水幕墙柔性结构的协调牵引和0.3h/次的高效协同升降,确保对水库水温进行精确、及时的调控。

智能推算:结合水文、气象、电站调度等数据,实现动态模拟和智能推算,为主动模拟工况,深入研究水库水温结构演变规律提供重要平台。通过智能动态优化,推动低温水治理的智能化发展,确保下游生态环境得到有效保护。

四、实施效果

通过数字孪生技术的深度应用,三板溪水电站隔水幕墙试验工程从设计构思、精细施工到高效运行的全链条智能化转型。截至目前,

在工程实施中,数字孪生作为核心驱动力,加速了隔水幕墙治理低温水新技术的从理论设想到实际部署的转化,展现了极高的智能化工程实施效率与精确度。

在隔水幕墙设计阶段,数字孪生技术的引入突破了传统设计路线的局限性,依托自主研发的仿真分析技术,大幅提高了隔水幕墙柔性结构在复杂形态和荷载组合工况下的形态适应性及应力均匀性,最大可能减少了地锚荷载。同时,通过精准模拟深水环境下幕墙的各项性能指标,提升了设计的精确性和可靠性,大幅缩短了研发周期,为工程的设计分析提供了有力保障。

在工程实施过程中,充分发挥了数值仿真分析的优势,通过精准模拟关键施工环节,有效攻克了深水施工难题,使得隔水幕墙试验工程在不到半年得以高质量完成,确保了工程建设的稳步进行。

运行阶段,隔水幕墙智能调控系统的创建,革新了水库低温水治理措施的运行调度模式,系统采用大跨度柔性挡水结构协同升降的成套技术,实现了24小时内幕墙高达40m的快速升降,增强了柔性幕墙操作的便捷性与灵活性;通过智能调度,系统能够精确调控水库下泄水温,成功将水温提升高达4.5℃,有效减轻了低温水对下游环境约80%的不利影响,其效果远超传统低温水治理措施。

数字孪生技术在隔水幕墙工程中的成功应用,不仅保障了工程的稳定与高效运行,也为类似工程的智能化建设提供了宝贵经验。截至目前,该应用技术共获得发明专利18项,软件著作权7项,发表论文12篇,成为了低温水治理工程领域数字化应用的“先行者”,备受国内外关注。不仅在国内获得中国科学报、中国改革报、湖南日报等权威媒体的头版报道,更代表中国参加了2023年联合国气候大会中国角边展,彰显了数字化技术在环保和可持续发展领域的巨大潜力和价值。