12月9日至10日,中信建投证券“变局中新开局·2021年度资本市场峰会”在深圳举行,工业富联董事长李军旗参会并做了关于《工业互联网的探索与实践》的主题演讲。

李军旗表示,工业互联网(定义)就是把产品的制造设计过程,最终的客户和供应链实现互联互通,达到个性化定制和按需制造的资源优化和配置。智能制造和工业互联网,已经从三十年前的学术研究上升到国家战略,并已经成为当前企业转型的方向。

工业富联锁定双轮驱动,一智能制造,二是工业互联网。智能制造是什么,要做什么,要素是什么?李军旗提到,“我们将智能制造简单地理解为‘三硬’和‘三软’。制造业‘三硬’指的是装备、工具和材料。无论是智能终端还是基本所用的产品,都需要这三个制造的基本要素。将精密制造变成智能制造,则需要有工业大数据、工业人工智能和工业软件形成工业智能制造的系统。

谈及“智能制造”和“工业互联网”的关系,李军旗认为,智能制造就是把设计和制造产品的设备互联互通,把生产过程做到可感知、可预测和可控制。

具体来讲,就是整个生产制造的过程能感知到。比如,生产制造过程原来是要通过现场有经验的师傅甚至是工程师去感知制造过程。但是加了传感器,用数据就可以感知生产制造的过程,做到可感知可预测。比如下一代产品是良品还是不良,就可先通过预测,再到可控制,从而形成了一个闭环的生产制造系统,做到无忧生产。如果生产制造过程能够做到可感知、可预测和可控制,将来它就是工业互联网上的一个节点。

李军旗表示,一个企业要探索智能制造,工业互联网数字化转型,需要打造自己的核心技术,没有核心技术则不太现实。“我们一直讲工业互联网平台,平台的架构,但平台上有很多的核心技术,包括工业互联网平台未来的OS形态。”他表示。

李军旗还提到,工业互联网平台的专业云,不是简单地一个消费互联网的App,它是将大量地沉积了十几年的工业机理变成模型和算法,最后变成工业App提供对外服务,所以这里面有硬技术,有平台技术,有软件的技术,这些技术如果不突破就去谈智能制造,谈工业互联网,就只是概念。

李军旗称,今年国家提出了“新基建”,“新基建”与工业富联有密切关系,“新基建”的七项当中,工业富联占四项。比如说5G、人工智能、工业互联网、大数据,这都是工业富联的主营方向。工业富联是全球化的公司,在全球11个国家有布局。经过过去这么多年地探索,形成了独特的电子行业的中国方案,甚至正在建中国的标准。如何通过国际化地大循环,形成未来制造生态的国际标准,是工业富联一直在努力地方向,能够借国家双循环战略,真正地将中国的制造业做大做强,以后还能对外输出。

以下为李军旗演讲实录:

2020年是不平凡的一年,很高兴在快要过去的年尾有这样一个机会参与这样的活动,与各位投资界的朋友分享观点。接下来我就创新话题,举一个企业的例子,另外从学术研究理论地提出,最后成为产业创新主体的例子。

第一个例子是企业创新,就是工业富联;第二个例子是大家热议的智能制造和工业互联网,是如何从三十年前的学术研究上升到国家战略,并成为企业转型的方向。

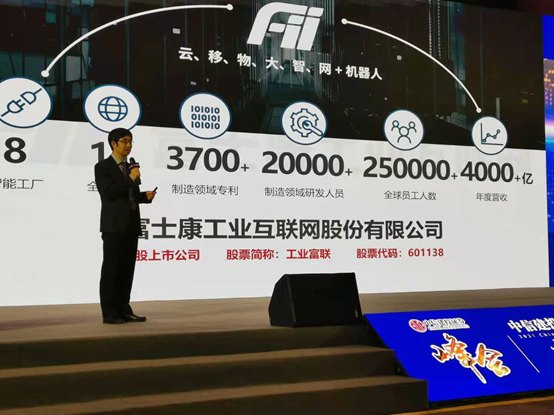

工业富联全称是“富士康工业互联网股份有限公司”,于2018年6月8日上市。在A股上市公司中,将“工业互联网”这个词写入公司名字的企业不多,为什么这么提呢?因为富士康瞄准了未来产业转型的方向,就是工业互联网。

工业富联2018年上市以后,在全国有8座熄灯工厂,生产和研发据点遍布11个国家,目前有2万多名的研发人员。2019年的工业富联营业收入超过了4000亿人民币,主营业务是工业互联网的三大硬件产品:云、网、端。

说到“工业富联”这个名字,大家知道的不多,但是它的母公司富士康可能大家就非常熟悉了。我就简单介绍一下富士康是如何在过去三十年当中从1988年在深圳,一步一个脚印地转向现在的工业富联。

富士康是1988年在深圳建立传统产品的代工商,三十年前我们每个人希望有的电子产品就是一台电脑,那个时候的富士康从1988年—1998年是传统制造、组装代工。这是第一个十年,传统电子产品的代工(PC时代)。

第二个十年是1998-2008年。可以回想一下那个十年,每个人想要的电子产品就是功能型手机,那么功能型手机客观地讲从体积上由原来的电脑到拿在手上的手机,零部件变得更加精密了,所以如何能够把产品做得更精密,就需要精密制造。所以富士康就开始着手如何将零件做精。举一个典型的例子,就是我们当时的功能型手机上有一个30万像素的摄像头,那个摄像头的精密加工和要求的精度,模具形状精度要100纳米,表面光洁度5纳米,所以要做这个模具需要1纳米的超精工设备,那个时候的摄像头30万画素,到现在的8K3200万像素,实际上加工原理是一样的,技术也差不多相同。那时候就要用到最精密地纳米加工了。富士康为了做传统的功能型手机,那个时候开始着手精密制造。我也是那个时间点2001年从学术界加入了日本的精密制造研究所。

简单介绍一下我自己,我本人1991年去华中科技大学读硕士,那个时候的题目就是固障诊断专家系统,实际上就是人工智能,就是AI。只不过那个时候大家叫专家系统,用在机械行业的诊断,所以我硕士导师是华中科大第一位学部委员叫杨叔子院士。他最先觉得传统机械要与电脑结合,提出了专家系统、人工智能如何和机械结合,我觉得这个题目很好,就跟着杨老师读硕士。杨老师在1989年的学术会议上第一次提出“智能制造”的概念,三十年前学术界就提出这样的概念,并且开了国际会议。杨老师说国内智能制造硬件太差了,最好的是日本,你到日本去学一学智能制造。所以1995年很荣幸有机会被杨老师推荐到日本的东京大学研究智能制造。日本有一个非常有名的教授是吉川弘之,是东京大学的前任校长,也是在1989年提出“智能制造”的概念,并且贯了一个名字“IMS”,还成立了国际组织,将国际上美国、加拿大形成一个联盟来研究智能制造,但是我们国家那个时候条件很差没能加进去,所以杨老师说你以留学生身份学一学智能制造。1995年开始研究智能制造,我觉得差距太大了,我们没有设备,只是电脑模拟,所以那边有全世界最先进的设备。从1995—1999年就全力以赴研究智能制造。

1999年博士毕业以后,我还有一个想法,就是国际上又提出“网络制造”。后来我想我来日本能够接触到最好的设备,但是我们国家大部分人没办法接触到先进设备的,能否通过网络制造将那个实验室最先进的设备开放,开放到网上只要能够上网的人都可以操作东京大学的设备,所以我博士后的题目选择了这个题目,将所有最先进的设备能够通过网络操作,让所有人上网就可以操作,所以博士后的研究题目就是网络制造。花了两年时间确实这个目标实现了。

目标是实现了,但是2000年是拨号上网,真正操作机床只能点几个数字,远程操作是可以,但是受通信速度的限制。所以2000年到日本看了一下,智能制造也做了,网络制造业做了,变成工厂的现实太遥远了。所以毅然决然这个方向理论上非常好,但是实际上变成产业现实太难了,所以就放弃了智能制造和网络制造。我说我来一趟日本要看日本真正地核心技术是什么,就选择了超精密纳米加工,将产品零件做到亚微米级精度,然后2001年加入日本精密制造的研究所,这个研究所是日本东京大学的中川教授,是日本模具协会的创始人,将日本最先进的技术集成起来做纳米精度地研究,所以2001年开始研究纳米加工机,又花了5年时间,回过头来当时这些纳米加工设备是不允许的,日本政府3轴以上的都没办法,只能6轴,3轴可不可以。就做了一台3轴的纳米加工机就许可了,然后2006年搬到深圳的高交会。从智能制造、网络制造到日本的纳米所的研究和加工,一共经历了12年的时间,所以认为这是真正地方向。

这一研究所实际上是富士康集团郭台铭先生20年前在日本投资的研究所,2006年有一个变革,就是传统的功能型手机向智能手机变化,所以我在2006年参加完高交会的时候,就基本上留在了深圳,开始从事智能终端产品的开发,就到了第三个阶段,从2007年一个划时代产品,就是智能终端出现以后所用到的技术就是精密制造技术。那么开始研究精密制造把零组件做好以后,如何实现自动化,因为智能终端产品的量太大了,从零部件的加工到整个组装是指数级上升,并且那时候很多的现场操作员是不愿意做很苦、很累地活。比如说举一个简单的例子,每个人拿的智能终端产品,有一个铝合金的外壳,这个铝合金的外壳要做得那么亮就需要打磨抛光,打磨抛光是会有粉尘产生对身体伤害大,那如何解决这个问题?就是全程自动化,没有人参与的工厂是最安全,品质最高的。所以2012年集团开始研究熄灯工厂,将人不愿意干的活能否用机器人替代,所以2012年第一座熄灯工厂就是产业需求,解决人不愿意干的活,花了很大代价终于实现了,铝板进去,这边的产品出来了。那时候的智能工厂不叫智能工厂,应该是叫自动化工厂。

从2012年到今年已经是八年,我们将熄灯工厂做了很大地升级,由第一代的自动化变成了第二代的数字化和网络化,到第三代的智能化。但是这个过程说说简单,但是已经经历了八年的探索就是熄灯工厂。

2017年,李克强总理去郑州考察我们智能终端产品的现场,看了以后当时我们是第二代,从自动化走向了数字化、网络化,整个工厂的设备是联网的,可以互联互通。所以对此给予很高地评价,说你们不单规模大,2019年整个集团1.2万亿人民币,一定要在大陆把电子产业做大做强,引领全球的电子产业,这是第一个要求。第二个能否把数字化、智能化、网络化的数字技术和中小企业结合起来,三四千万家中小企业别说走智能化网络化了,他们缺技术和订单,大企业能否带动小企业,使他们焕发活力进行转型。这是2017年总理交给我们的任务。所以我们思考第一个如何保持竞争优势,创新继续引领产业的转型升级?第二个如何扶持中小企业,让产业链共同提升。因为产业链只要一个环节断了,整个产品做不出来,所以扶持中小企业,最后选来选去就选了一个方向,通过工业互联网,把产业链上下游连接起来,共享技术和设备,这是富士康转型工业互联网的过程。

2018年6月8号,富士康工业互联网股份有限公司在A股上市,主营业务就是云网端,工业互联网的三大硬件设施。这个确实是在资本市场上36天过会,创造了一个记录。但是这也是过去30年不断探索的一个过程。

上市以后工业富联锁定双轮驱动,一个是智能制造,一个是工业互联网。但是智能制造是什么,要做什么,要素是什么?我们将它简单地理解为“三硬”和“三软”,制造业“三硬”即装备、工具和材料,无论是智能终端还是基本所用的产品,都需要这三个制造的基本要素:装备、工具和材料。如何将精密制造变成智能制造,就是需要有工业大数据、工业人工智能和工业软件形成工业智能制造的系统,所以这就是智能制造的“三硬”、“三软”六要素。

智能制造的基础上要做工业互联网,工业互联网实际上又有三个“硬”的和三个软的。云就是服务器,物就是网端和设备,端就是终端。互联网上三个设备再加上工业大数据、工业人工智能和工业软件,就形成工业互联网,工业互联网建成以后有价值和有意义的App对外提供服务,所以对外我们把30年在电子产品制造过程中的一些工业机理和工业模型变成了工业App形成了专业云就可以对外服务,提供一些制造经验和机理模型的一些服务,所以我们称之为“专业云”,这是上市以后确定的整个公司的发展战略和方向。

很多人在讨论“智能制造”和“工业互联网”,到底这两个是什么关系?以图示来说,智能制造就是把设计和制造产品的设备互联互通,把生产过程做到可感知、可预测和可控制。所以这就是我们想要智能制造要做的事情,整个的生产制造的过程是可以感知的,原来是要通过现场有经验的师傅甚至是工程师去要感知现场的制造过程,但是加了传感器,这些传感器用数据可以感知生产制造的过程,做到了可感知就可预测,下一代产品是良品还是不良就可预测,最后到可控制,形成了一个闭环的生产制造系统,做到无忧生产。如果生产制造过程能够做到可感知、可预测和可控制,将来它就是工业互联网上的一个节点。

再谈谈工业互联网。工业互联网的目的是要把产品的设计制造过程和需求产品的客户,以及做制造过程中所需要的供应链能够实现互联互通,所以这个工业互联网实现互联互通以后要达到什么样地目的。我们可以简单地回顾一下,过去2000年到2020年是消费互联网的时代,消费互联网所做的一件事就是将做好的产品推给客户,让客户能够快速地买到产品甚至是支付,这个是花了二十年的时间,但是还未解决生产制造过程的互联互通,所以还是把做好的产品,甚至是做得过剩的产品,多余的产品卖出去的过程,如果工业互联网把产品的制造过程甚至是产品的供应环节全部互联互通,就不会产生生产过剩。所以经济学理论里面,经济危机是生产过剩造成的,富余产能造成的,互联互通以后是可预测和可感知的,就没必要做多余的库存,这就是工业互联网最终产生的价值是按需生产,优化制造资源。

智能制造也好,工业互联网也好,对一个企业来说,企业要盈利。盈利以后才能有创新地动力,所以这些新的技术带给企业是一定要产生价值的,怎样产生价值?八个字:提质增效、降本减存。如果把品质提升,效率提升了,为什么能够提升品质?除了技术问题,提升品质人为地因素,如果大规模劳动密集型每个人都是很难地做到标准一致,所以用智能制造可以提升品质的,因为已经限死了很多的元素。增效,互联网快速的是信息传播,本身就是广范围地传播,所以在企业界和生产过程中能够实现互联互通无疑是增效。降本就是降低成本,真正的智能制造和工业互联网是彻底地消除富余产能,降低库存。所以这是对企业内部会带来的价值。

作为工业互联网平台的企业,能否将这些模式转为科技服务,对外输出技术,将制造业变成科技服务业,这是我们现在探索的路。但是这个愿景,智能制造也好、工业互联网也好,最终面临的是人才问题,因为这是未来的一个制造生态,所需要的对人才的需求是不一样的,要跨领域、跨行业的,还要对生产现场足够了解的,所以这样的复合型人才是目前面临的企业转型的一个瓶颈,如何解决人才问题。

刚才简单讲了智能制造要做到制造过程的可感知、可预测、可控制和无忧生产,最后还有一个最大地目的是智能制造,是要解决制造技术经验传承的问题。实际上二十年前日本就面临制造经验如何传承的问题,为了解决这个问题,日本的老龄化非常严重,年轻人不愿意到工厂,很多的隐形冠军企业面临后继无人,他们二十年前就面临着如何实现数字化转型,不过在我看来日本的制造业数字化转型在过去二十年并未很成功。通过智能制造的系统,我们的大数据、人工智能,算力、算法、模型也好,都已经到了一定地程度,所以如何解决制造经验的传承问题,也是智能制造面临的挑战。

工业互联网就是把产品的制造设计过程,最终的客户和供应链实现互联互通,达到个性化定制和按需制造的资源优化和配置。

这是我们过去从学术研究到真正地落地探索的(路径),所以2000年放弃了智能制造和工业互联网,花了十几年的时间做精密制造,到2018年终于觉得可以到了再实施智能制造和工业互联网的时候了,这一技术条件已经成熟了,我们将智能工厂的架构分成端、网、物、云。普通的架构都是端、网、云(服务器),这当中为什么加了物,实际上现在的5G也好,虽然到了很高的速度,但是解决生产现场庞大的快速性和延时问题还有待考验。把服务器下沉到所有工厂车间,把工厂车间所有的传感器上传到物服务器,因为近做到绝对无误的实时性,一旦产品不良可以快速采取措施,这就是我们提出物计算,有的专家叫边缘计算,有一定地差异但是大体逻辑是一样的,通过物计算,物小脑可以控制整个的生产现场,实现数字化、网络化的快速决策。所以经过这个模式,一直这几年在改造我们整个原来大规模需要人力的工厂。

这是去年在深圳的柔性制造的工厂,应该说熄灯工厂进入第三代,所以从一开始八年前的自动化到三四年前的数字化、网络化,真正上升到智能化,智能化就是可以替代工程师,通过收集传感数据,通过工业人工智能的模型和算法,对现场的制造可以做实时判断,所以世界达沃斯经济论坛花了很长时间到工厂调研,给了我们“世界灯塔工厂”称号,可以实现智能化生产的工厂。原来的生产线38人,最后降低到28人,整个的生产效率也好,产品良率都有了大幅度地提升,这是电子行业的案例。

能否将电子行业的案例向其他行业推广和复制,然后解决其他行业在转型当中摸索和探索的时间和过程,这是现在我们正在思考的一个模式。

接下来就是工业互联网平台搭建好了以后,如何对外服务,如何服务中小企业,所以我们总结是工业App是一种很好地形势,可以对外输出制造技术。我们开发的专业云,其中一个有典型案例的还是智能终端的切削加工的刀具案例,这一App在去年工信部第一届工业App大赛中从一千多个参赛团队,经过多轮竞争得到了全国的第一名,实际上是真正解决了刀具中小企业需要技术和缺订单地问题。为什么这样解决?因为我们花了十几年的时间,从刀具的加工,还有刀具的需求预测,还有回收循环利用。我们在电子行业深耕了十几年,有一个案例欧洲的那些大企业本来和他们想合作的,他们没有专营下去,所以没办法。

那解决中小企业缺订单和缺技术,今年疫情期间,上联了38家刀具企业,可以快速地获得刀具产品的设计,甚至是加工工艺,连上他的设备可以做出和我们同样地产品,一百万的订单通过这个App给到中小企业,为什么可以做到这样?也是解决了大企业产能不足的问题,高峰期电子行业有半年是做研发的,然后下半年是生产高峰期做不完,按照最高峰配置产能就有产能浪费,如果把中小企业的制造资源拉上来是可以解决你产能不足的问题,就是制造资源的优化配置,这就是案例。这一App在防疫当中,生产制造是起到了很大地作用。

再谈谈今年的防疫,2020年为什么说是改变世界格局的一年。因为百年未遇的大变局,再加上席卷全球的新冠疫情,可能未来的5—10年我们再回想今年时,确实是改变世界格局的,企业更有体会。1月末和2月初,我在深圳,当时我们2万多工程师为了今年的新产品开发是春节没有放假,但是疫情来了以后最大的问题是没有口罩,我和龙华区政府谈,政府非常支持,说区里10万,你这个一天要3万,只能给你一天半,那麻烦了怎么办?当机立断,2月1号决定自己干口罩,可能是非医疗物资生产企业全国第一家要转产口罩的,72小时就把终端产品的生产线改成口罩厂,来解决防疫物资的问题。所以在这种艰苦的环境下,必须快速地能够响应和应变。

最后就是解决人的互联互通的问题。通过工业App赶快在工业富联网平台上开放App,然后员工们在干什么,24小时干什么,集团的防疫措施24小时不断地传递给他,互联互通。并且最困难的时候,我说我做制造和技术还可以,对于防疫一无所知,就请教了钟院士,钟院士说你们环境太复杂了,一个工厂十几万人,到时候都回来无法管控,让我们做隔离做筛查,说我们三周内将回深圳的员工十几万人全部做了核酸检测,安全可靠了才能进工厂,所以这些措施地采取,确实是在今年最困难的疫情期间,在大陆的近百万员工,到目前为止园区内零感染,快速地能够复工复产,并且将防疫物资源源不断地供给上下游供应链,让防疫物资共享,缺信息手段通过防疫App。3月20号克强总理在北京再次连线了郑州的园区,说这几十万员工快速复工复产,不光是对上下游中小企业起到带动作用,对于今年的GDP也有贡献。在关键时刻,大企业如何应对确实是考验决策力的问题。

今年3月初,国家发布了第七版防疫指南,对氢氧物化机,说是对疫情有疗效,然后和上海的一家企业联合48小时候内,第一批氢氧物化机送给武汉灾区,解决疫情。通过措施地采取,有一点坚定了企业的数字化转型是正确的。另外工业互联网的方式,互联互通在这次防疫过程中起到了作用。

另外是核心技术的问题,一个企业要探索智能制造,工业互联网数字化转型,没有核心技术是不太现实的,能够真正地转型好。就拿口罩举例,它也有核心技术的。口罩这么简单的例子,每个人现在都必需,但是它也是符合制造三要素:装备、材料、工具。做口罩需要自动地设备,做口罩需要熔喷布的材料和工具,就是超声波震动将这个焊起来的工具。但是2月初这些都卡壳了。2月初我说我们现在熔喷布,就在日本一家小企业,70年做熔喷布的设备厂商,熔喷布一个喷头18个月的交期,我说等买回来疫情结束了。还是没办法自制熔喷布2月份有一段时间价格暴涨,品质参差不齐,其实是精密加工的问题。熔喷布的头是把塑胶熔化以后喷下去,喷头的直径决定了效率,现在全球做得最好的是80微米的直径,0.08毫米,而我们现在做的是只能是0.2—0.3毫米地直径,就是超精密比头发丝还细的,那个孔怎么钻,模具能不能出来,模具上面最核心地精密技术,在口罩上就体现出来了。现在谈的光刻机一样是一个设备,复杂的光机电的设备,这里面很多核心的元器件怎样解决。

所以这几年不断转型升级,做智能制造,做工业富联网,没有核心技术是走不远了,为了做熄灯工厂,花了几年研究智能中控系统,这个中控系统是将庞大算力的服务器和 工业现场结合起来做到实时控制,所以这里面有硬件、有软件,有算力算法一系列的,是软硬整合的核心技术。

另外是工业互联网平台,我们一直讲工业互联网平台,平台的架构,平台里面有很多的核心技术,包括工业互联网平台未来的OS是什么样,所以再一个是工业互联网平台的专业云,这个专业云不是简单地一个消费互联网的App,实际上它是将大量地沉积了十几年的工业机理变成模型和算法,最后变成工业App提供对外服务,所以这里面有硬的技术,有平台的技术,有软件的技术,这些技术如果不突破的话,谈智能制造,谈工业互联网和三十年前没什么区别,只是概念。

今年国家提出了“新基建”,新基建与工业富联有密切关系,新基建的七项当中,占4项。比如说5G、人工智能、工业互联网、大数据,这都是工业富联的主营方向。

最近我们讨论如何对外做科技服务:一是以领先的ICT能力助力国内5G和大数据中心建设。二是去年我们得了工信部的十大双跨平台之一,这个涵盖的领域非常广,要做精必须结合区域特色的产业工业互联网,所以将这个大的平台缩小成区域性的工业互联网平台。三是垂直行业,将一个行业打通是对其他的行业有借鉴作用的。四是建立产业生态。这是举了一个案例,是我们在深圳的智能制造精密制造的灯塔工厂里面涉及到的,5G全覆盖,通过智能化、网络化和数字化做到精密工具的无忧生产的工厂。

另外一个例子是把电子行业的精密加工的问题解决了,能不能跨其他行业?这是偶然的机会。2018年我看到5月24号的《科技日报》登了一个。高铁是中国制造业的骄傲和一张名片,但是还有一个地方卡住了,报纸上说轨道交通需要修模,修模铣刀,那个铣刀刀片卡住了,2017年为了一个不锈钢产品花了半年的时间,欧洲、日本的企业全部放弃了,他们没办法,然后我们花了半年从材料配方和制造工艺解决了,能否尝试一下。后来一分析,做机械的都知道钢轨的材质和每个人手上的智能终端材质是差不多的,所以我们移过来做了交通的尝试,所以做了轨道交通。

这是简单地介绍了一下这两个创新的案例,将一个行业内所做的经验是否可以快速地应用到另外一个行业。还有一个例子是对汽车行业,原来我们解决了电子产品铝合金加工制造,现在汽车铝轮毂的企业能否快速地复制灯塔工厂,也在做对外服务,包括航空制造,有更多地亟待解决的制造的问题。还有一个是能源,最近的挖煤,媒矿里面的刀头也都是国外的,所以能不能将行业内的痛点问题通过跨界创新地方式,能够提出一些解决地方案。

这几年,一直在探索产业的转型升级和创新,最后是要形成一个和一个循环。所以我们提出结合地方产业特色,共建“智造谷”概念,实际上这个概念包括了研究开发、突破核心技术地问题,包括应用示范,如何将新的生产制造的模式复制到其他的领域和行业和企业,最后是解决人才地问题。我们提出了人才培训地理念,能够解决人才培养,最后打造一个创新创业地生态。

过去这么多年的探索,总结出来三种模式:一是为大企业提供整体地解决方案;另外一个是通过专业云为小企业服务;最后是结合产业特色,打造产业信的生态。也提出如果做科技服务,包括专业赋能、数据赋能、知识赋能和人才赋能,能够全面地促使整个制造业转型升级。

工业富联是全球化的公司,在全球11个国家有布局。过去这么多年地探索,形成了独特的电子行业的中国方案,甚至是正在建中国的标准,如何通过国际化地大循环,我们能够形成未来制造生态的国际标准,是我们工业富联一直在努力地方向,能够借国家双循环战略,能够真正地将中国的制造业自己做大做强了以后还能对外输出。