1、项目背景

在“十四五”发展期,我国经济进入新常态,制造业发展面临新挑战。资源和环境节约束不断强化,规模扩张的粗放发展模式难以为继,工业结构调整、转型升级、提质增效刻不容缓,如何提高产品技术与制造水平、提升市场占有率,降低成本,实现精细化管理和网络协同制造,满足市场个性化的需求已成为装备制造行业迫切需要解决的问题。

在这样的背景下,采用数字化、智能化制造模式,是装备制造业转型升级的必由之路,实现生产过程的工业化和信息化相互融合是装备制造企业自身发展的内在需求。通过推动以两化融合为主的智能制造新模式,实现生产制造过程的信息化管理,对制造过程进行有效监控和管理,是提高产品质量与生产效率的重要途径。

在信息技术赋能下,加快“新基建”融合基础设施发展是推动传统基础设施智能化升级、实现传统基础设施高质量发展的必然路径,推动新一代信息技术在制造业全要素、全产业链、全价值链的融合应用,全面提升制造业企业的数字化能力、网络化能力和智能化能力,实现生产运营全过程数据贯通、生产资源全要素网络协同和生产活动全场景智能应用,对我国全面深化各领域数字化转型、发挥数字经济在经济社会中的新引擎作用具有重大意义。

2、应用范围

该项目以两化融合为指导方针,面向各类装备制造企业,紧密围绕“物联、移动、集成、协同、云、大数据、智能”等要素,以“模型、流程、标准、数据、知识和资源”等为核心展开设计,一方面适应未来企业向着数字化和智能化的方向迈进,另一方面结合信息技术的发展趋势,逐步从单点应用向着集成、整合和数据发挥价值等方向考虑,构建未来企业的发展方向,通过信息技术和智能制造相融合,实现企业高质量可持续发展。

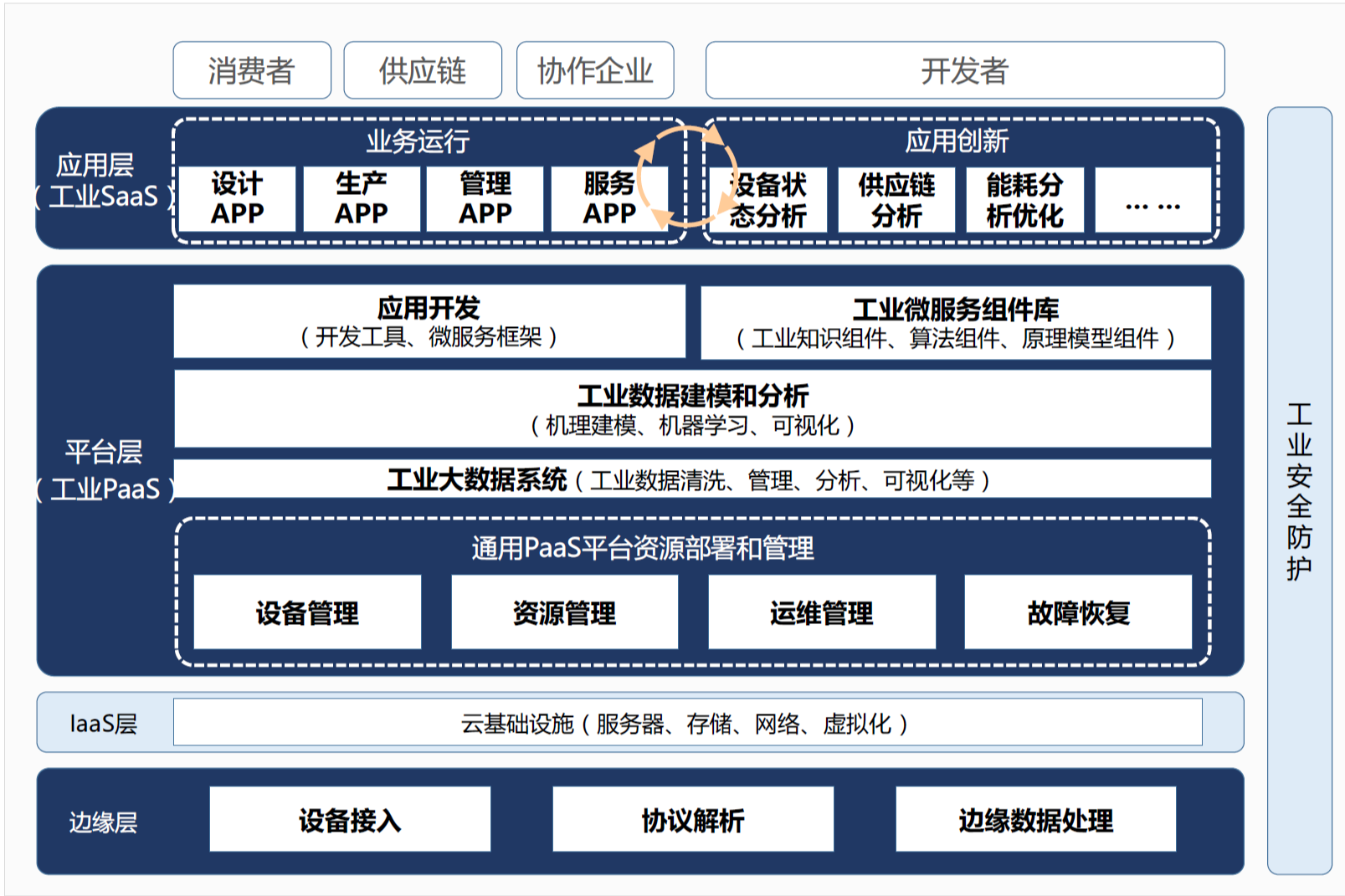

基于以上对企业未来全产业链的业务及价值流分析,构建未来智能制造模式下的数字化工厂体系架构。利用基于工业互联网特征的设备联网及数据采集实现设备层和边缘层计算能力的提升,在此基础上构建面向管理层和决策层的各类工业应用或APP开发,实现企业内各部门、各环节的资源信息的共享、统筹生产资源,满足企业未来向着数字化和网络化发展的需求。

通过建立基于数字孪生的工业互联网要素的数字化工厂信息平台,对企业多业务多层级信息数据进行集中化存储和管理,并通过工业大数据分析平台对企业各部门的信息数据进行分析决策;通过数字孪生系统实时掌握生产制造运营状况;通过云平台统筹上下游产业链资源,实现企业的网络协同制造模式及智能制造模式的应用。

3、核心优势

未来的智能化化车间将是一个连接所有数控设备、所有业务部门的网络集成环境,各种生产计划信息、作业调度信息、资源需求信息、工艺规程和NC程序等技术信息能快速地从上到下分解和传递至生产现场。同时,生产现场信息也能快速地从下到上进行反馈、统计和分析,为管理者提供快速响应和应变的支撑能力。

(1)以协同思想为主导管理理念

(2)生产订单驱动作为主导的生产模式

(3)全面质量管理思想为基础

(4)对离散机加和装配行业的适应性

(5)接轨数字制造的可视化能力