市场背景

近年来,全球积极布局数字孪生应用。美国将数字挛生作为工业互联网落地的核心载体,侧重军工和大型装备领域应用。德国在工业 4.0 参考架构将数字孪生作为重要内容。在市场规模方面,市场研究公司Global Industry Analysts报告显示,2020年全球数字孪生市场规模为46亿美元,并将于2026年达到287亿美元,市场规模持续增长。数字孪生技术在我国也受到了高度关注,自2019年起,发改委、工信部、国资委等部门陆续出台相关文件,推动数字孪生技术发展。2021年,我国相继出台《“十四五”信息化和工业化深度融合发展规划》、《“十四五”智能制造发展规划》等多项政策,推动数字孪生、VR/AR/MR等技术在制造环节的深度应用,鼓励企业建设数字化车间和智能工厂,构建全生命周期的数字孪生系统。在产业实践方面,我国多类主体均开展数字孪生探索。在行业趋势和国家政策的双重驱动下,工业数字孪生迎来很大的市场空间。

项目所面临的的问题和挑战

根据用友网络的官方数据,截止到2022年,用友已服务2447911家工业企业。在用友大中型客户群体中,工业企业客户占到了三分之二。因此,工业制造业一直是用友服务的重点产业。在多年行业探索中,用友网络发现,工业生产场景内需要监管的范围广、维度多,监控管理系统繁多,且均独立运行分散管理,由于“信息盲区”的存在,使管理者无法掌控全局,如果关键节点出现问题,不仅无法及时采取应对措施,还有可能影响企业的生产效率,甚至造成生产事故。近几年来,数字孪生、工业互联网等相关技术逐步渗透到工业场景,让企业有望建立更全面、立体、实时的数据洞察,但高昂的成本和漫长的制作周期却让企业望而却步。

解决方案

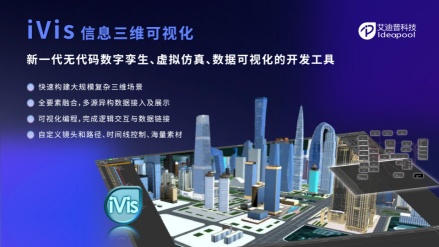

针对用友网络现存问题,艾迪普为其提供了基于iArtist实时三维可视化创作工具和iVis信息三维可视化工具的3D无人产线数字孪生解决方案。通过无代码、易学易用的创作和编辑工具,集成设备运行、产线生产等业务系统数据,帮助用友网络快速、低成本的构建3D数字孪生无人产线。该产线模拟的是离散制造业智能工厂的无人产线生产场景,实现了从加工、装配、视觉检测到搬运的产线整体生产流程数字化,能够实时展示工厂设备的运动状态、物料流向、产线状态等内容,实现透明化生产远程运维监控、虚拟巡检等。通过虚拟场景的关键指标、生产状态与真实场景的孪生映射,达到信息管理集中化、监控内容可视化、信息获取及时化以及提高管理效率的目的。该方案的技术架构为,连接层获取物理对象的设备运行和生产运行数据(部分数据采集由用友AIoT智能物联网平台完成),映射层基于创作和编辑工具在数字空间内构建物理对象的数字孪生模型,实现逻辑关联和数据链接,通过实时IoT数据驱动模型运转;应用层通过产线全流程三维可视化打破信息盲区,为管理者提供综合决策能力。

项目达成的目标及效果

在前期构建时,艾迪普基于iArtist实时三维可视化创作工具和iVis信息三维可视化工具,将用友3D数字孪生无人产线的制作人员和制作周期由传统项目的4-5人两个月时间(更齐备的团队需要6人),缩短至2个人两周内完成,整体项目成本缩减60%以上。项目完成后,用友网络实现了无人产线的全要素数字化、生产过程全实时可视化和运行状态监测智能化。管理者可以在虚拟数字空间中实现数字化管理,如进行产前模拟测试、可视化设备管理、产线状态监测、工艺流程改进等。同时,还可以基于全流程可视化建立一系列业务决策模型,实现对当前产线状态的评估、对过去发生问题的诊断,以及对未来生产状态的预测和优化,为业务决策提供科学依据。

达成目标:完成15种产线设备的数字孪生体仿真,1:1还原物理空间中的无人产线场景;完成43个产线实体动作仿真,实现实时数据驱动的数字孪生体运动;实现数字孪生体与物理设备同步延迟<1秒;基于无代码、易学易用的iArtist实时三维可视化创作工具及iVis信息三维可视化工具,形成类似项目的规模化复制能力。