某厂商需要对汽车进气道进行设计,并以期望在一定限制范围内使得气道总压损失最小。之前该厂商主要通过手动调整模型,并不断进行仿真分析的方法进行模型性能优化,效率较低,且经常无法取得较好效果,期望通过更好的算法及平台工具提升工作效率及产品性能。

案例应用效果

用户需在一定空间内设计进气道模型,并使得进气道总压损失尽量小。其中有两种设计场景,一是汽车进气道构型严格不超出物理包围区域,简称为“约束严格”问题;二是汽车进气道可以在径向上突破包围区域5mm,简称“约束松弛”问题。

采用智能优化算法调用代理模型进行自动优化,自动调整模型参数并通过代理模型对模型性能进行评估,基于评估得到的总压损失数据自动判断参数变化趋势,最终得到总压损失较小的模型参数;之后通过三维建模模块生成实际三维模型,并通过流体仿真模块进行实际仿真评估,确认模型性能。

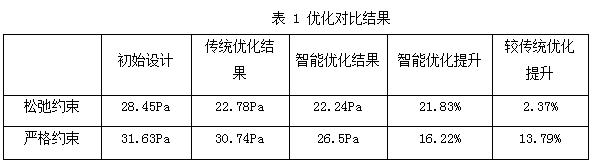

两种不同情况下的优化效果如下表所示。

从上表中可以看到:对于约束松弛问题,传统优化方法已经能够得到较好结果,而采用智能优化方法仍可以进一步提升2.37%;对于约束严格问题,传统优化只实现了2.8%的提升,而采用智能优化方法可以在依旧可以提升13.79%,充分体现了智能“设计+仿真+优化”一体化解决方案的优越性。

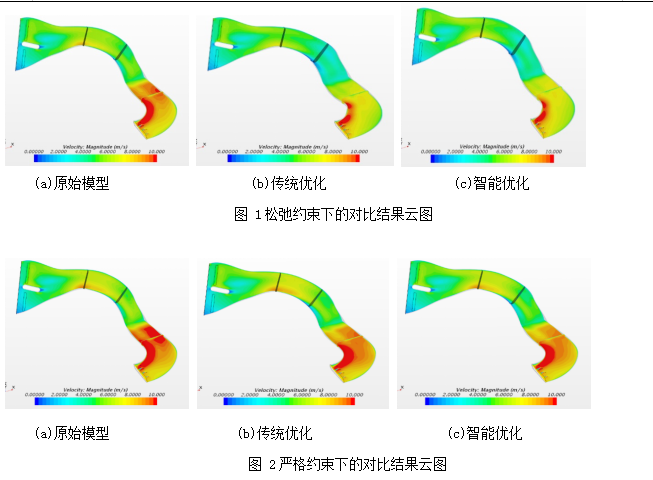

下图为初始设计与优化后模型的速度仿真云图对比: